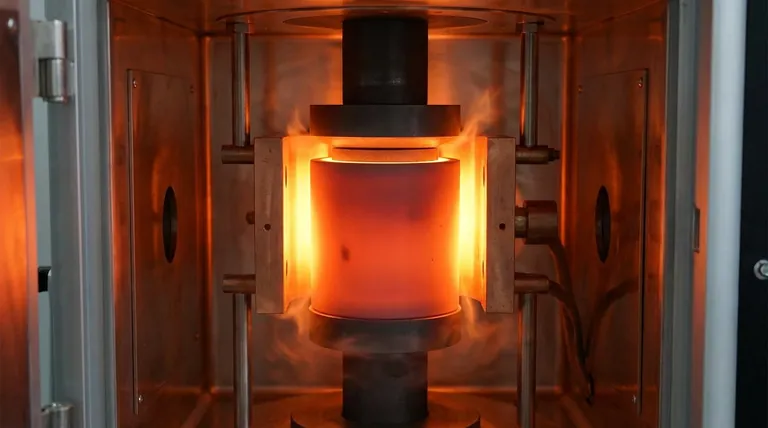

Gli stampi in grafite ad alta purezza fungono da recipiente di lavorazione centrale durante la sinterizzazione al plasma a scintilla (SPS) dei compositi rinforzati con SiC e TiC. Svolgono tre ruoli simultanei e critici: agiscono come contenitore geometrico per la polvere, elemento riscaldante resistivo che genera energia termica e pistone meccanico che trasmette una pressione uniforme al campione.

Concetto chiave Lo stampo in grafite facilita l'"accoppiamento termico-meccanico" necessario per densificare i compositi refrattari. Fungendo contemporaneamente da fonte di calore e da mezzo di trasmissione della pressione, consente un rapido riscaldamento e una densificazione completa a temperature fino a 2000°C, mantenendo la stabilità dimensionale.

I ruoli funzionali dello stampo

Agire come elemento riscaldante resistivo

Nella sinterizzazione convenzionale, il calore viene applicato esternamente. Nell'SPS, lo stampo in grafite stesso genera il calore.

Lo stampo possiede un'elevata conducibilità elettrica. Quando la macchina SPS fa passare una corrente continua pulsata (DC) attraverso lo stampo, questo agisce come un resistore.

Questo processo converte l'energia elettrica direttamente in calore Joule. Poiché il calore viene generato immediatamente adiacente e all'interno del campione, la temperatura aumenta rapidamente ed efficientemente.

Trasmissione della pressione meccanica

Lo stampo non è un contenitore statico; è un componente meccanico attivo. Serve come mezzo per trasmettere pressione assiale alla miscela di polveri TiC-SiC.

Questa pressione raggiunge tipicamente limiti intorno a 50-60 MPa per la grafite standard ad alta resistenza.

L'applicazione di questa pressione durante il riscaldamento è fondamentale. Forza le particelle a unirsi, promuove la diffusione atomica e assiste nella rottura degli agglomerati, portando a una maggiore densità nel composito finale.

Garantire il contenimento geometrico

A livello macroscopico, lo stampo definisce la forma e le dimensioni del prodotto finale.

Agisce come un recipiente di contenimento rigido che trattiene la miscela di polveri sciolte. Ciò garantisce che il materiale crei un solido coerente piuttosto che fluire verso l'esterno sotto il carico applicato.

Perché la grafite è fondamentale per i compositi TiC-SiC

Stabilità termica a temperature estreme

La sinterizzazione di compositi a base di carburo di silicio (SiC) richiede calore estremo per ottenere la densificazione completa.

La grafite ad alta purezza mantiene la sua resistenza strutturale e integrità a temperature comprese tra 1800°C e 2000°C.

Mentre altri materiali per stampi potrebbero ammorbidirsi, deformarsi o fondere a queste temperature, la grafite rimane stabile, garantendo che il composito mantenga la sua geometria desiderata.

Distribuzione uniforme dell'energia

Ottenere una microstruttura uniforme in un composito rinforzato con carburo di titanio (TiC) richiede un riscaldamento uniforme.

Lo stampo in grafite assorbe la corrente pulsata e distribuisce l'energia termica risultante uniformemente sul campione.

Ciò impedisce "punti caldi" che potrebbero portare a una crescita irregolare dei grani o a tensioni residue all'interno della matrice ceramica.

Comprendere i compromessi

Limitazioni di pressione

Sebbene la grafite sia resistente ad alte temperature, presenta limiti meccanici rispetto ai metalli utilizzati nella lavorazione a basse temperature.

Gli stampi standard in grafite ad alta purezza generalmente sopportano pressioni fino a 60 MPa. Superare questo limite per forzare una maggiore densità comporta il rischio di frattura dello stampo durante il processo.

Interazioni chimiche

La grafite è chimicamente attiva ad alte temperature.

Sebbene benefico per la conduttività, esiste la possibilità di interazioni superficiali tra il carbonio nello stampo e le polveri costituenti, se non gestite correttamente con fogli barriera o atmosfere di processo specifiche.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia degli stampi in grafite ad alta purezza nel tuo processo SPS, considera i seguenti obiettivi di lavorazione:

- Se il tuo obiettivo principale è la densificazione rapida: Utilizza l'elevata conducibilità dello stampo per aumentare le velocità di riscaldamento, consentendo un rapido accoppiamento termomeccanico che sopprime l'ingrossamento dei grani.

- Se il tuo obiettivo principale è la precisione geometrica: Operare entro i limiti di pressione sicuri (tipicamente inferiori a 60 MPa) per prevenire la deformazione dello stampo, affidandosi al tempo di permanenza ad alta temperatura (superiore a 1800°C) per ottenere la densità finale.

Il successo nell'SPS si basa sul bilanciamento dell'energia termica generata dallo stampo con la pressione meccanica che può trasmettere in sicurezza.

Tabella riassuntiva:

| Ruolo | Meccanismo funzionale | Impatto sui compositi TiC-SiC |

|---|---|---|

| Riscaldamento resistivo | Converte la corrente continua pulsata in calore Joule | Consente un rapido riscaldamento e una densificazione efficiente a 2000°C |

| Trasmissione della pressione | Trasmette 50-60 MPa di pressione assiale | Promuove la diffusione atomica ed elimina la porosità |

| Contenimento geometrico | Definisce la forma e trattiene le polveri sciolte | Garantisce la stabilità dimensionale e previene il flusso del materiale |

| Stabilità termica | Mantiene la resistenza a temperature estreme | Previene la deformazione dello stampo durante la sinterizzazione ceramica ad alta temperatura |

Ottimizza la tua sinterizzazione di materiali avanzati con KINTEK

Ottenere la densificazione completa in compositi refrattari come TiC-SiC richiede più di semplici alte temperature: richiede attrezzature ingegnerizzate con precisione. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD all'avanguardia, oltre a forni da laboratorio personalizzabili ad alta temperatura progettati per soddisfare le tue esigenze di lavorazione uniche.

Sia che tu stia perfezionando i parametri di Spark Plasma Sintering o aumentando la produzione, il nostro team è pronto ad aiutarti a ottenere un controllo dei grani e prestazioni dei materiali superiori.

Contatta KINTEK oggi stesso per trovare la tua soluzione di riscaldamento personalizzata!

Riferimenti

- Advancing Technology and Addressing Toxicity: The Dual Impacts of Rare Earth Elements on Materials and the Environment. DOI: 10.37933/nipes/7.2.2025.19

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono le funzioni primarie delle crogioli di grafite ad alta purezza? Ottimizzare la purezza e l'efficienza della lega Mg-Zn-xSr

- Come i processi di sinterizzazione ripetuta e gli stampi di sinterizzazione specializzati affrontano le sfide tecniche della produzione di componenti sovradimensionati per rotori di volano? Espandi Scala e Integrità

- È possibile personalizzare i forni da laboratorio ad alta temperatura? Ingegneria personalizzata per esigenze di ricerca uniche

- Perché sono necessari crogioli ad alta purezza e ambienti di reazione sigillati per la crescita di NaRu2O4? Garantire l'integrità del cristallo

- Perché viene utilizzata una muffola ad alto contenuto di allumina durante la densificazione delle ceramiche γ-Y1.5Yb0.5Si2O7? Approfondimenti degli esperti

- Quali sono le funzioni di una crogiolo di nitruro di boro (BN) e della polvere di riempimento interna? Ottimizza subito la sinterizzazione della Si3N4

- Qual è il ruolo della lamina d'oro (Au), di platino (Pt) o di platino-iridio (Pt-Ir) negli esperimenti su fusi di silicati?

- Quali sono i vantaggi di una pompa per vuoto a circolazione d'acqua? Superiore per la gestione di gas umidi e corrosivi