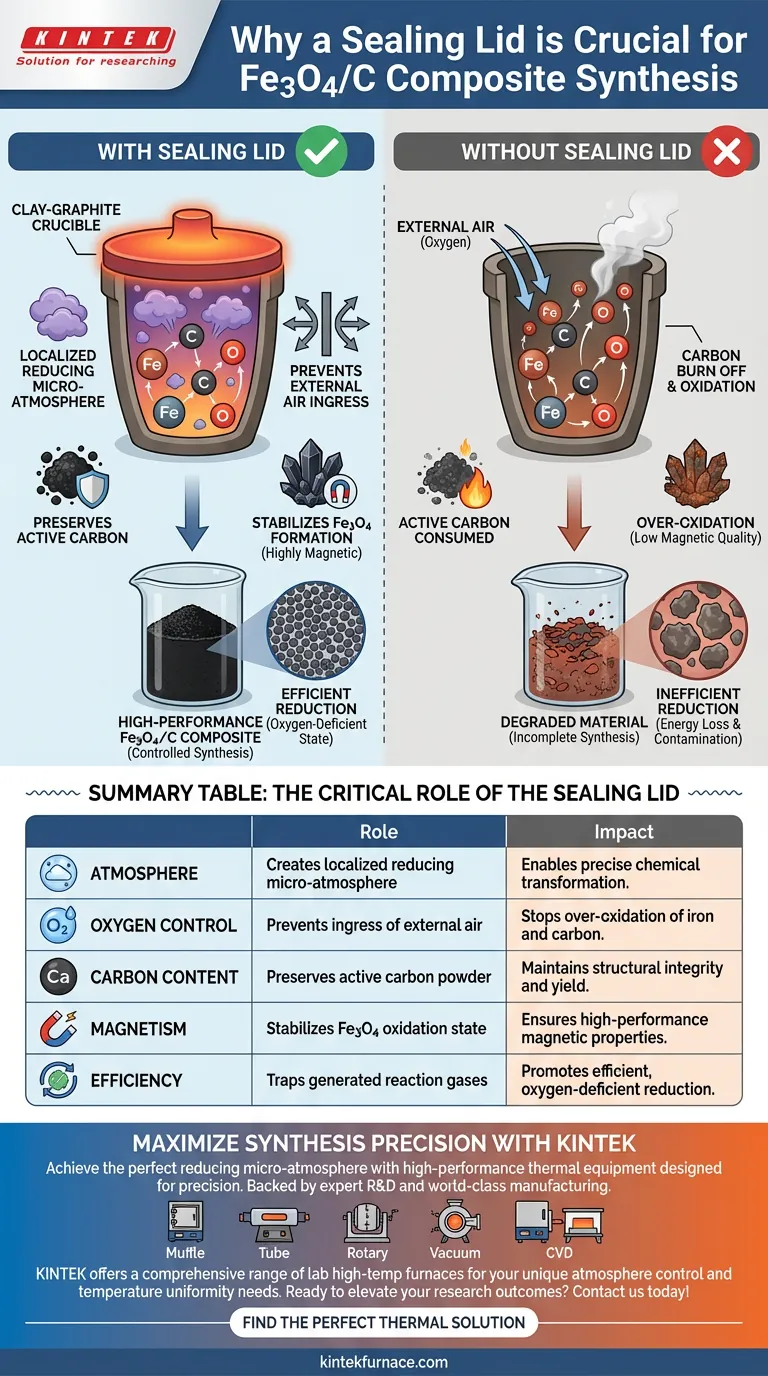

La funzione principale del coperchio sigillante è isolare fisicamente l'ambiente di reazione dall'atmosfera circostante. Impedendo l'ingresso di aria esterna, il coperchio consente all'interno del crogiolo di argilla-grafite di sviluppare una micro-atmosfera riducente localizzata, fondamentale per proteggere i reagenti e garantire la corretta trasformazione chimica.

Sigillando il crogiolo, si trasforma un recipiente aperto in un reattore chimico controllato. Questa esclusione di ossigeno protegge i componenti di carbonio e ferro dal bruciare o dall'ossidarsi eccessivamente, consentendo direttamente la produzione di materiali altamente magnetici.

Creare un Ambiente Chimico Controllato

Stabilire una Micro-Atmosfera

La sintesi dei compositi Fe3O4/C si basa su specifiche condizioni chimiche che non possono esistere all'aria aperta. Il coperchio sigillante intrappola i gas generati durante il riscaldamento, creando una micro-atmosfera riducente localizzata.

Questo ambiente interno detta la direzione della reazione chimica. Senza questo contenimento, i gas riducenti sfuggirebbero e l'equilibrio della reazione si sposterebbe sfavorevolmente.

Prevenire la Contaminazione Esterna

Il ruolo più immediato del coperchio è agire come barriera fisica contro l'aria esterna.

Se l'ossigeno ambientale è libero di entrare nel crogiolo, interrompe il delicato processo di riduzione. Il coperchio assicura che la chimica interna sia guidata dai reagenti presenti, non da variabili atmosferiche incontrollate.

Proteggere l'Integrità dei Componenti

Preservare il Carbonio Attivo

Il materiale composito si basa fortemente sulla polvere di carbonio attivo come componente strutturale e funzionale.

In presenza di ossigeno fresco ad alte temperature, il carbonio è altamente suscettibile all'ossidazione (combustione). Il coperchio sigillante impedisce questo consumo, assicurando che il carbonio rimanga integrato nel composito finale.

Stabilizzare la Formazione di Fe3O4

Il materiale target, Fe3O4 (magnetite), deve essere mantenuto in uno stato di ossidazione specifico per conservare le sue proprietà.

Se il sigillo manca, il Fe3O4 appena formato può essere ulteriormente ossidato dall'aria in ingresso. Questa sovra-ossidazione degrada la qualità del materiale e impedisce la formazione dei desiderati materiali compositi altamente magnetici.

Comprendere i Rischi di una Sigillatura Impropria

La Conseguenza di una Perdita

È importante capire che una sigillatura "parziale" è spesso dannosa quanto nessuna sigillatura.

Se il coperchio non si chiude ermeticamente, la corrente d'aria risultante può accelerare l'ossidazione della fonte di carbonio. Ciò porta a una resa inferiore e a un composito con proprietà magnetiche incoerenti.

Perdite di Efficienza

Senza una corretta sigillatura, la reazione di riduzione diventa inefficiente.

Il sistema deve lavorare di più per superare la presenza di ossigeno che fuoriesce, portando a spreco di energia e a una sintesi potenzialmente incompleta. Un ambiente sigillato assicura che la riduzione proceda in modo efficiente in uno stato carente di ossigeno.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la sintesi di successo dei compositi Fe3O4/C, l'integrità del tuo setup del crogiolo è fondamentale.

- Se il tuo obiettivo principale sono le prestazioni magnetiche: Assicurati che il coperchio formi una sigillatura ermetica per prevenire l'ossidazione del Fe3O4, che correla direttamente alla forza magnetica del materiale.

- Se il tuo obiettivo principale è la composizione del materiale: Utilizza un coperchio sigillante per preservare il contenuto di carbonio attivo, impedendogli di bruciare durante il processo di riscaldamento.

Il coperchio sigillante è la singola variabile più critica nel passaggio da una semplice miscela di polveri a un composito sofisticato e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Ruolo del Coperchio Sigillante | Impatto sul Composito Finale |

|---|---|---|

| Atmosfera | Crea una micro-atmosfera riducente localizzata | Consente una precisa trasformazione chimica |

| Controllo dell'Ossigeno | Impedisce l'ingresso di aria esterna | Ferma la sovra-ossidazione di ferro e carbonio |

| Contenuto di Carbonio | Preserva la polvere di carbonio attivo | Mantiene l'integrità strutturale e la resa |

| Magnetismo | Stabilizza lo stato di ossidazione del Fe3O4 | Garantisce proprietà magnetiche ad alte prestazioni |

| Efficienza | Intrappola i gas di reazione generati | Promuove una riduzione efficiente e carente di ossigeno |

Massimizza la Precisione della Sintesi dei Tuoi Materiali con KINTEK

Ottenere la perfetta micro-atmosfera riducente richiede più di un semplice coperchio: richiede attrezzature termiche ad alte prestazioni progettate per la precisione. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di forni ad alta temperatura da laboratorio, inclusi sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD. Sia che tu stia sintetizzando compositi Fe3O4/C o sviluppando ceramiche avanzate, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di controllo dell'atmosfera e uniformità di temperatura.

Pronto a migliorare i risultati della tua ricerca? Contattaci oggi stesso per trovare la soluzione termica perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Jiaxing Cai, Michael Hitch. Preparation of Fe3O4/C Composite Material from Red Mud for the Degradation of Acid Orange 7. DOI: 10.3390/ma18010151

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché le griglie metalliche a rete sono preferite per l'essiccazione a strato sottile? Aumenta l'efficienza e l'accuratezza nel tuo laboratorio

- Qual è la funzione di una pompa per vuoto a palette rotanti in un sistema di rimozione del mercurio sotto vuoto termico? Migliorare l'efficienza di evaporazione

- Quali sono i limiti della porcellana di allumina ultrapura? Gestire la fragilità per un uso affidabile ad alta temperatura

- In che modo la finitura superficiale influisce sulle prestazioni dei tubi per forni in ceramica di allumina? Aumentare Purezza ed Efficienza

- Perché l'ossido di berillio (BeO) viene utilizzato come crogiolo per viscosimetro? Stabilità superiore per la ricerca di leghe ad alta temperatura

- Perché è necessaria una capsula di allumina ad alta purezza durante la ricottura del MoS2? Garantire la purezza del materiale ad alta temperatura

- Qual è il ruolo chiave di un crogiolo di grafite nel processo di distillazione sotto vuoto per la purificazione del magnesio? Essenziale per risultati di alta purezza

- Perché la sigillatura sottovuoto in tubi di quarzo ad alta purezza è necessaria per la sintesi di FexTaSe2? Crescita di cristalli master