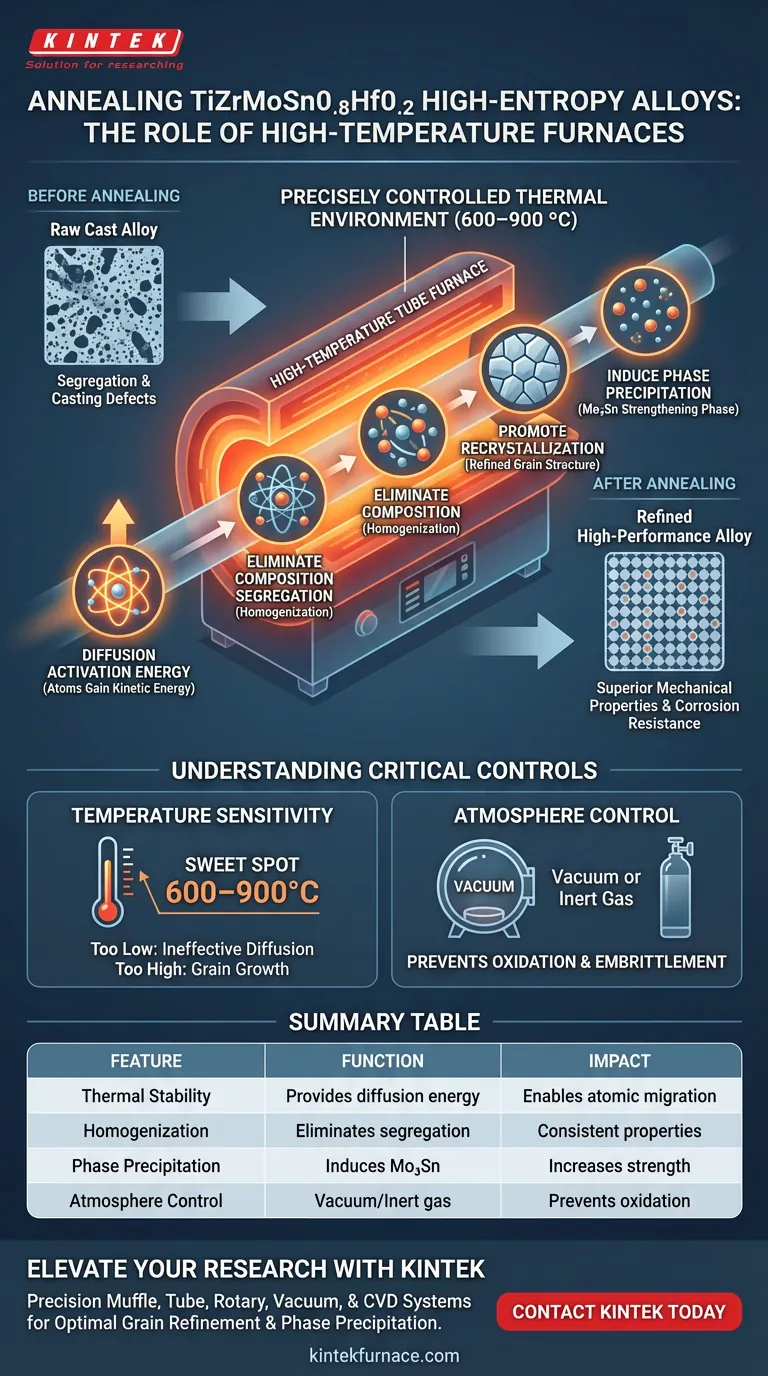

I forni tubolari ad alta temperatura o i forni a resistenza vengono utilizzati per creare un ambiente termico controllato con precisione necessario per la ricottura delle leghe ad alta entropia TiZrMoSn0.8Hf0.2. Mantenendo una temperatura costante, tipicamente tra 600 e 900 °C, questi forni forniscono la stabilità termica richiesta per alterare la struttura atomica del materiale, consentendo processi di diffusione critici impossibili a temperatura ambiente.

Concetto chiave Il processo di ricottura in questi forni non riguarda semplicemente il riscaldamento; è un meccanismo per fornire agli atomi l'energia di attivazione per la diffusione. Questa energia guida l'eliminazione dei difetti di fusione, affina la struttura dei grani e innesca la precipitazione di fasi di rinforzo specifiche come Mo3Sn, essenziali per le superiori proprietà meccaniche e la resistenza alla corrosione della lega.

Il ruolo dell'energia termica nell'evoluzione microstrutturale

Fornire energia di attivazione per la diffusione

La funzione principale del forno è fornire l'energia di attivazione per la diffusione. A temperature comprese tra 600 e 900 °C, gli atomi all'interno della lega TiZrMoSn0.8Hf0.2 acquisiscono energia cinetica sufficiente per migrare attraverso il reticolo cristallino. Senza questa esposizione controllata ad alta temperatura, gli atomi rimarrebbero bloccati nelle loro posizioni originali, impedendo qualsiasi cambiamento strutturale benefico.

Eliminare la segregazione di composizione

Le leghe fuse soffrono spesso di segregazione di composizione, dove gli elementi sono distribuiti in modo non uniforme durante la solidificazione iniziale. Il forno tubolare mantiene un campo termico stabile che consente agli elementi di diffondersi da aree di alta concentrazione a bassa concentrazione. Ciò omogeneizza il materiale, eliminando la segregazione dendritica e garantendo proprietà coerenti in tutta la lega.

Promuovere la ricristallizzazione

L'energia termica fornita dal forno induce la ricristallizzazione. Questo processo sostituisce grani deformati o irregolari con un nuovo set di grani privi di difetti. Questo affinamento della microstruttura è fondamentale per alleviare le tensioni interne introdotte durante la fusione o le lavorazioni precedenti.

Migliorare le prestazioni del materiale attraverso la precipitazione

Indurre la precipitazione di fasi

Un risultato critico di questo specifico processo di ricottura è la precipitazione di fasi di rinforzo, in particolare Mo3Sn. L'ambiente del forno consente alla lega di raggiungere uno stato termodinamico in cui queste fasi secondarie benefiche possono formarsi. Questi precipitati agiscono come ostacoli al movimento delle dislocazioni, il che rafforza direttamente il materiale.

Migliorare le proprietà meccaniche e di corrosione

La combinazione di affinamento microstrutturale e precipitazione di fasi migliora significativamente le prestazioni della lega. La presenza di Mo3Sn e di una struttura omogeneizzata porta a una maggiore resistenza meccanica. Allo stesso tempo, l'eliminazione della segregazione migliora la resistenza alla corrosione della lega, rendendola adatta ad ambienti difficili.

Comprendere i compromessi

Sensibilità alla temperatura

Il controllo preciso è non negoziabile; se la temperatura è troppo bassa (inferiore a 600 °C), gli atomi non avranno l'energia per diffondersi, rendendo inefficace la ricottura. Al contrario, temperature eccessive (significativamente superiori a 900 °C) possono portare a una crescita indesiderata dei grani, che può ridurre la resistenza del materiale. Il forno tubolare è scelto specificamente per la sua capacità di mantenere il "punto ottimale" richiesto per questa specifica composizione di lega.

Controllo dell'atmosfera e rischi di ossidazione

Sebbene il riferimento principale si concentri sulla temperatura, un contesto supplementare indica che le leghe ad alta entropia contenenti Titanio, Zirconio e Afnio sono altamente reattive all'ossigeno. I forni tubolari ad alta temperatura sono tipicamente progettati per operare in atmosfere sotto vuoto o di gas inerte. Il mancato controllo dell'atmosfera all'interno del forno può portare alla formazione di strati di ossido o nitruro fragili, che comprometterebbero i dati meccanici e renderebbe fragile il materiale.

Fare la scelta giusta per il tuo obiettivo

Quando si ricuociono leghe ad alta entropia TiZrMoSn0.8Hf0.2, i tuoi obiettivi specifici dovrebbero dettare i parametri del tuo processo:

- Se il tuo obiettivo principale è la resistenza: Assicurati che la temperatura sia mantenuta nell'intervallo 600-900 °C per massimizzare la precipitazione della fase di rinforzo Mo3Sn.

- Se il tuo obiettivo principale è l'omogeneità: Dai priorità a tempi di permanenza più lunghi a temperature stabili per consentire la completa diffusione atomica e l'eliminazione della segregazione di fusione.

- Se il tuo obiettivo principale è l'accuratezza dei dati: utilizza un'atmosfera controllata (vuoto/gas inerte) all'interno del forno per prevenire l'ossidazione superficiale che potrebbe falsare la tua valutazione delle proprietà intrinseche del materiale.

La precisa applicazione dell'energia termica trasforma una fusione grezza e segregata in un materiale ingegneristico raffinato e ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Funzione nella ricottura | Impatto sulle prestazioni della lega |

|---|---|---|

| Stabilità termica | Fornisce energia di attivazione per la diffusione (600-900 °C) | Consente la migrazione atomica e l'evoluzione microstrutturale |

| Omogeneizzazione | Elimina la segregazione di composizione | Rimuove i difetti dendritici per proprietà del materiale coerenti |

| Precipitazione di fasi | Induce fasi di rinforzo Mo3Sn | Aumenta significativamente la resistenza meccanica e la durezza |

| Controllo dell'atmosfera | Ambiente sotto vuoto o di gas inerte | Previene l'ossidazione e l'infragilimento di elementi reattivi |

Eleva la tua ricerca sui materiali con KINTEK

La precisione è fondamentale quando si lavorano leghe ad alta entropia complesse come TiZrMoSn0.8Hf0.2. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Muffola, Tubolari, Rotativi, Sotto Vuoto e CVD, insieme ad altri forni specializzati per alte temperature da laboratorio. Le nostre soluzioni sono completamente personalizzabili per soddisfare le tue esigenze uniche di lavorazione termica, garantendo un affinamento ottimale dei grani e una precipitazione di fasi per la tua ricerca.

Pronto a ottenere proprietà dei materiali superiori? Contatta KINTEK oggi stesso per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Yanfei Xu, Guangsheng Zeng. Effect of annealing treatment on microstructure, wear resistance and corrosion properties of TiZrMoSn0.8Hf0.2 high-entropy alloy for biomedical applications. DOI: 10.1088/2053-1591/ae0fdd

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono i vantaggi del movimento continuo del campione in un forno tubolare rotante? Ottenere uniformità ed efficienza superiori

- Come varia la quantità di materiale lavorato tra i forni tubolari rotanti a lotto e continui? Ottimizza la tua produzione in modo efficiente

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quale ruolo svolge un forno tubolare nella fase di trattamento termico ad alta temperatura della fabbricazione di catalizzatori?

- Perché è richiesto un sistema di controllo del flusso di gas ad alta precisione per il trattamento termico della vermiculite? Garantire un'atmosfera perfetta

- Quali sono le applicazioni di un forno a tubo? Padroneggia la lavorazione termica di precisione per materiali avanzati

- Quale ruolo svolge un forno a tubo sotto vuoto nel ricottura NPCu? Raggiungere un'omogeneizzazione strutturale precisa

- Quali caratteristiche tecniche rendono una fornace tubolare orizzontale da laboratorio un dispositivo di reazione ideale per studi su fanghi oleosi?