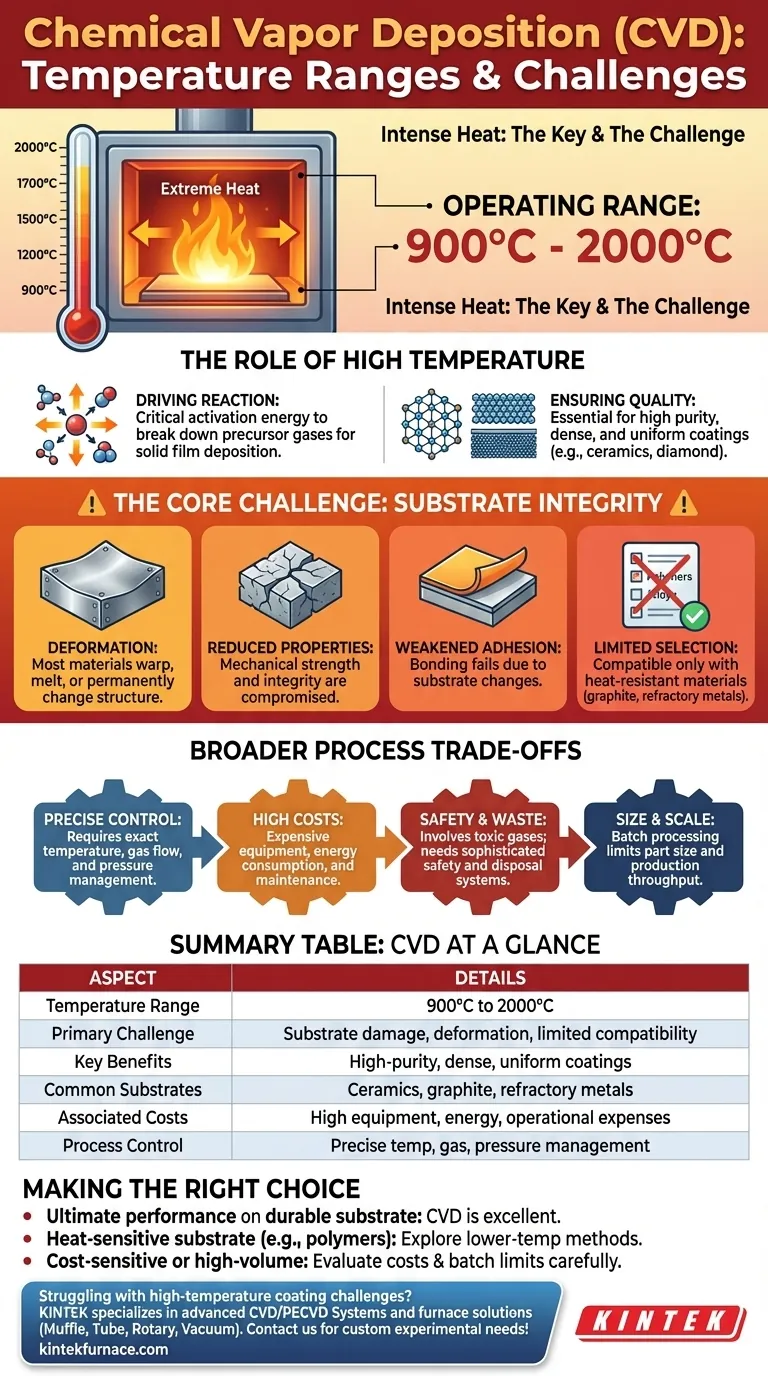

Nella deposizione chimica da fase vapore (CVD), il processo opera a temperature estremamente elevate, tipicamente comprese tra 900°C e 2000°C. Questo calore intenso è fondamentale per innescare le reazioni chimiche necessarie, ma introduce anche la sfida principale del processo: limita severamente quali materiali possono essere utilizzati come substrato senza subire danni o essere distrutti.

La sfida principale della CVD è un compromesso diretto. Le stesse alte temperature che producono rivestimenti eccezionalmente puri e ad alte prestazioni sono anche sufficientemente elevate da causare deformazioni strutturali, indebolire le proprietà meccaniche e compromettere l'integrità di molti materiali di substrato.

Il Ruolo dell'Alta Temperatura nella CVD

Le temperature estreme in un processo CVD non sono un sottoprodotto casuale; sono una componente necessaria per ottenere il risultato desiderato. Questo calore fornisce l'energia di attivazione critica affinché avvengano le reazioni chimiche.

Guidare la Reazione Chimica

I gas precursori vengono introdotti nella camera CVD in uno stato stabile. L'alta temperatura fornisce l'energia necessaria per decomporli e farli reagire, depositando un film sottile solido sulla superficie del substrato.

Garantire un'Elevata Qualità del Film

Per molti materiali ad alte prestazioni come ceramiche, rivestimenti diamantati e altri film avanzati, le alte temperature sono essenziali per creare un prodotto finale altamente puro, denso e uniforme con proprietà eccezionali.

La Sfida Principale: Integrità del Substrato

Il limite principale della CVD deriva direttamente dalla sua elevata temperatura operativa. Solo i materiali che sono termicamente stabili nell'intervallo da 900°C a 2000°C possono essere rivestiti con successo.

Deformazione e Cambiamenti Strutturali

La maggior parte dei materiali si deformerà, si curverà o si scioglierà a queste temperature. Anche se un substrato non si scioglie, il calore può causare cambiamenti permanenti nella sua struttura cristallina interna, alterandone le caratteristiche fondamentali.

Riduzione delle Proprietà Meccaniche

Questi cambiamenti strutturali spesso portano a una riduzione delle proprietà meccaniche del materiale di base. Un substrato può diventare più fragile o perdere la sua resistenza alla trazione dopo essere stato sottoposto al processo CVD.

Adesione del Rivestimento Indebolita

Se il substrato si deforma o cambia struttura durante la deposizione, il legame tra il rivestimento e il materiale di base può essere gravemente indebolito. Ciò può portare al distacco o alla sfogliatura del rivestimento, vanificando lo scopo del processo.

Selezione Limitata dei Materiali

La conseguenza diretta è una drastica limitazione nella scelta del substrato. Il processo è più adatto per rivestire materiali già altamente resistenti al calore, come alcune ceramiche, grafite o metalli refrattari. È incompatibile con la maggior parte dei polimeri e molte leghe metalliche comuni.

Comprendere i Compromessi Generali del Processo

Il requisito di alta temperatura crea una cascata di sfide correlate che definiscono l'applicazione pratica della CVD. Chiunque prenda in considerazione questo processo deve valutare attentamente questi fattori.

Controllo Preciso del Processo

La temperatura non è l'unica variabile critica. Deve essere controllata con estrema precisione in concomitanza con i flussi di gas e la pressione della camera. Qualsiasi deviazione può portare a difetti nel film finale, sprecando un ciclo di produzione costoso e complesso.

Alti Costi di Attrezzature e Operativi

Costruire e mantenere un sistema in grado di gestire in sicurezza temperature estreme, condizioni di vuoto e gas reattivi è costoso. Il consumo energetico necessario per mantenere temperature fino a 2000°C contribuisce in modo significativo agli alti costi operativi.

Sicurezza e Gestione dei Rifiuti

La CVD spesso coinvolge gas precursori tossici, infiammabili o corrosivi. L'ambiente ad alta temperatura aumenta i rischi, rendendo necessari protocolli di sicurezza sofisticati e sistemi efficaci di scarico e gestione dei rifiuti per proteggere il personale e l'ambiente.

Vincoli di Dimensioni e Scala

Le camere di reazione specializzate ad alta temperatura limitano le dimensioni e la quantità di pezzi che possono essere rivestiti contemporaneamente. Questa natura di lavorazione a lotti può limitare la produttività e aumentare i tempi di consegna per la produzione su larga scala.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere una tecnologia di deposizione richiede di bilanciare le prestazioni di rivestimento desiderate con i limiti fisici del substrato e le realtà economiche del progetto.

- Se la tua priorità principale è la massima prestazione del rivestimento su un substrato durevole: La CVD è un'ottima scelta per creare film superiori e di elevata purezza, a condizione che il materiale del substrato possa resistere a temperature operative comprese tra 900°C e 2000°C.

- Se il tuo substrato è sensibile al calore (ad esempio, polimeri, alluminio, alcuni acciai): Devi esplorare metodi di deposizione a temperature più basse, poiché la CVD standard ad alta temperatura danneggerà o distruggerà quasi certamente il pezzo.

- Se il tuo progetto è molto sensibile ai costi o richiede una produzione ad alto volume: Valuta attentamente gli alti costi di capitale e operativi, nonché i limiti di lavorazione a lotti della CVD, rispetto ai tuoi obiettivi di produzione.

Comprendere i limiti termici della deposizione chimica da fase vapore è il primo e più critico passo per determinarne la fattibilità per il tuo progetto.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo di Temperatura | 900°C a 2000°C |

| Sfida Principale | Danneggiamento del substrato, deformazione e limitata compatibilità dei materiali |

| Vantaggi Chiave | Rivestimenti ad alta purezza, densi e uniformi per materiali avanzati |

| Substrati Comuni | Ceramiche, grafite, metalli refrattari (materiali resistenti al calore) |

| Costi Associati | Alte spese per attrezzature, energia e operazioni |

| Controllo del Processo | Richiede una gestione precisa della temperatura, del flusso di gas e della pressione |

Stai affrontando sfide legate ai rivestimenti ad alta temperatura? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi i nostri affidabili sistemi CVD/PECVD. Sfruttando un'eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche con prodotti come forni a muffola, a tubo, rotanti, sottovuoto e a atmosfera. Migliora l'efficienza del tuo laboratorio e ottieni risultati superiori: contattaci oggi per discutere come possiamo supportare il tuo progetto!

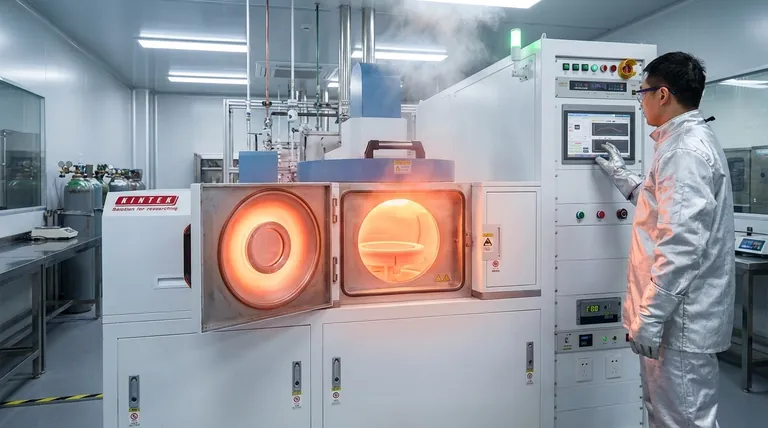

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas