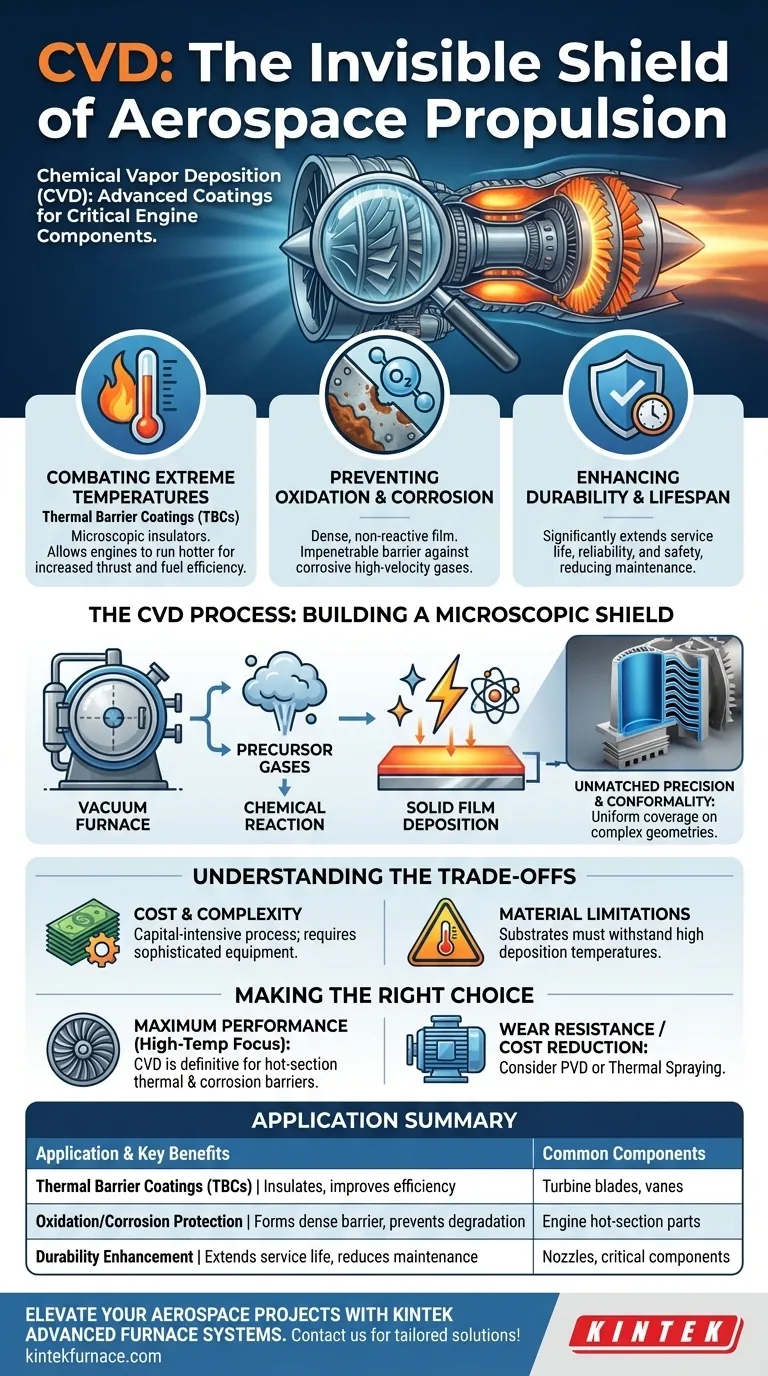

Nel settore aerospaziale, la deposizione chimica da vapore (CVD) è utilizzata principalmente per applicare rivestimenti protettivi altamente durevoli su componenti critici, in particolare quelli situati nelle sezioni calde dei motori a reazione. Questi film sottili ingegnerizzati fungono da scudo contro temperature estreme, ossidazione e corrosione, migliorando direttamente le prestazioni, la sicurezza e la vita operativa dell'aeromobile.

La sfida fondamentale nella propulsione aerospaziale è la gestione di ambienti estremi. La CVD non è solo una fase di produzione; è una tecnologia abilitante critica che consente ai componenti del motore di sopravvivere a condizioni che altrimenti causerebbero un rapido degrado e un guasto.

Perché il settore aerospaziale richiede rivestimenti avanzati

L'ambiente all'interno di un moderno motore a reazione è uno dei più ostili immaginabili. Componenti come le pale e le palette delle turbine sono sottoposti a immensa sollecitazione fisica, temperature che possono superare il punto di fusione delle loro leghe metalliche di base e un bombardamento costante di gas corrosivi ad alta velocità.

Combattere le temperature estreme

La CVD viene utilizzata per creare Rivestimenti a Barriera Termica (TBC). Si tratta di sottili strati di materiale ceramico che presentano una conducibilità termica molto bassa.

Questo rivestimento agisce come un isolante microscopico, mantenendo il componente in superlega sottostante a una temperatura gestibile anche quando la superficie è esposta a calore estremo. Ciò consente ai motori di funzionare a temperature più elevate, il che aumenta la spinta e l'efficienza del carburante.

Prevenzione di ossidazione e corrosione

Ad alte temperature, l'ossigeno e altri elementi nel flusso di gas caldi attaccano aggressivamente le superfici metalliche, un processo noto come corrosione e ossidazione ad alta temperatura.

La CVD deposita un film denso e non reattivo che forma una barriera impenetrabile tra la superlega e questi gas corrosivi. Questa protezione è essenziale per impedire che il componente venga letteralmente consumato durante il funzionamento.

Migliorare la durata e la vita utile del componente

Proteggendo i componenti sia dagli attacchi termici che chimici, i rivestimenti CVD ne estendono drasticamente la vita utile. Ciò si traduce in intervalli più lunghi tra le revisioni del motore, costi di manutenzione inferiori e un significativo aumento dell'affidabilità e della sicurezza complessive.

Il processo CVD: Costruire uno scudo microscopico

Comprendere come vengono applicati questi rivestimenti rivela perché il processo è così efficace per le geometrie complesse presenti nelle parti aerospaziali.

Dal gas al solido

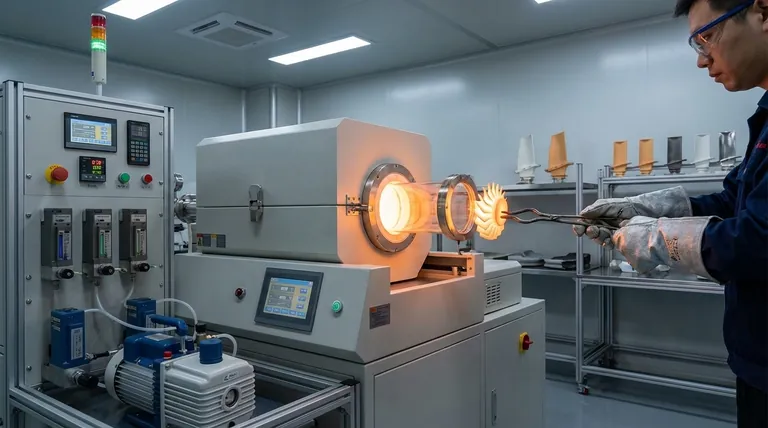

In termini semplici, la CVD è come dipingere con un vapore. Il componente da rivestire viene posizionato all'interno di un forno sottovuoto sigillato e ad alta temperatura.

Successivamente, vengono introdotti nella camera gas precursori specifici. Quando questi gas entrano in contatto con la superficie calda del componente, reagiscono e si decompongono, lasciando dietro di sé un film solido sottile del materiale desiderato.

Precisione e conformabilità senza pari

Un vantaggio chiave della CVD è la sua conformabilità. Poiché il rivestimento viene costruito atomo per atomo da una fase gassosa, può coprire uniformemente forme altamente complesse, inclusi gli intricati canali di raffreddamento interni di una pala della turbina.

Ciò garantisce una protezione completa e senza soluzione di continuità, senza spazi vuoti o punti deboli, un'impresa difficile da ottenere con processi a linea di vista come la spruzzatura.

Comprendere i compromessi

Sebbene incredibilmente efficace, la CVD è un processo specializzato con considerazioni specifiche. Non è una soluzione universale per tutte le esigenze di rivestimento.

Costo e complessità

La CVD è un processo ad alta intensità di capitale che richiede forni sottovuoto sofisticati, sistemi di gestione dei gas precisi e un ambiente altamente controllato. Ciò lo rende più costoso di alcuni metodi di rivestimento alternativi.

Limitazioni dei materiali

Il processo CVD stesso comporta temperature molto elevate. Il componente da rivestire (il substrato) deve essere in grado di resistere alla temperatura di deposizione senza subire danni o perdere le sue proprietà ingegneristiche.

Distinzione da altri settori

Sebbene il processo fondamentale sia lo stesso, l'applicazione della CVD nel settore aerospaziale è distinta dal suo utilizzo nell'elettronica o nel solare. Nel settore aerospaziale, l'obiettivo è la protezione termostrutturale utilizzando materiali ceramici robusti. Nell'elettronica, l'attenzione è rivolta alla creazione di strati semiconduttori ultra-puri ed elettricamente attivi.

Fare la scelta giusta per il tuo obiettivo

L'applicazione della CVD è una decisione strategica guidata dai requisiti prestazionali specifici di un componente.

- Se il tuo obiettivo principale è la massima prestazione e sicurezza in un ambiente ad alta temperatura: La CVD è la scelta definitiva per applicare barriere termiche e contro la corrosione su componenti critici della sezione calda come pale delle turbine e ugelli.

- Se il tuo obiettivo principale è la resistenza all'usura su componenti più freddi o la riduzione dei costi: Altri processi, come la deposizione fisica da vapore (PVD) o la spruzzatura termica, possono essere alternative più adatte ed economiche.

In definitiva, la CVD è una tecnologia fondamentale che consente agli ingegneri di spingere i confini della propulsione e della scienza dei materiali aerospaziali.

Tabella riassuntiva:

| Applicazione | Vantaggi chiave | Componenti comuni |

|---|---|---|

| Rivestimenti a Barriera Termica (TBC) | Isolamento dal calore estremo, miglioramento dell'efficienza del carburante | Pale delle turbine, palette |

| Protezione da ossidazione/corrosione | Forma una barriera densa, previene il degrado del materiale | Parti della sezione calda del motore |

| Miglioramento della durata | Prolunga la vita utile, riduce i costi di manutenzione | Ugelli, altri componenti critici |

Pronto a elevare i tuoi progetti aerospaziali o di laboratorio con soluzioni avanzate ad alta temperatura? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori sistemi di forni personalizzati come forni a muffola, a tubo, rotanti, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può migliorare le prestazioni e l'affidabilità dei tuoi componenti!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione