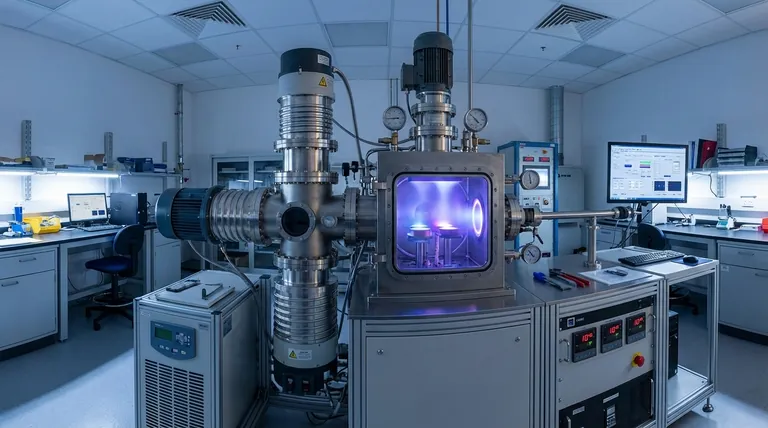

La deposizione fisica da vapore (PVD) ad alte prestazioni si basa sulla creazione di un ambiente quasi completamente privo di aria. Le pompe a diffusione o turbomolecolari sono componenti obbligatori perché agiscono come stadio secondario di "alto vuoto", portando la pressione del sistema nell'intervallo critico da $10^{-5}$ a $10^{-6}$ torr. Le pompe meccaniche standard non possono raggiungere questo livello di vuoto, necessario per rimuovere le ultime tracce di gas di fondo.

Il ruolo principale di queste pompe è massimizzare il cammino libero medio degli atomi evaporati. Creando un alto vuoto, impediscono al materiale di rivestimento di collidere con le molecole d'aria, garantendo che il rivestimento arrivi al bersaglio con chimica precisa, alta durezza e adesione superiore.

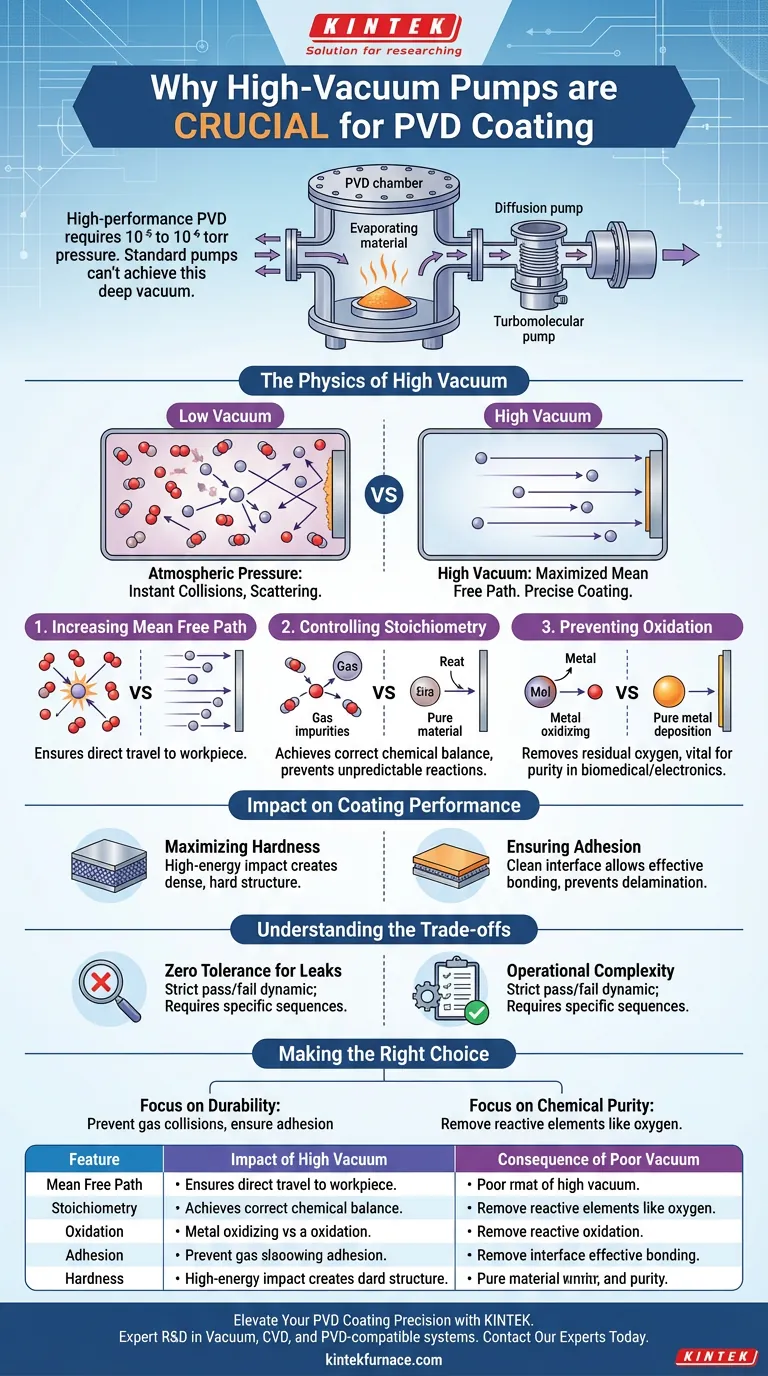

La fisica dell'alto vuoto nel PVD

Aumento del cammino libero medio

In una camera PVD, gli atomi metallici (come titanio, cromo o alluminio) vengono evaporati e devono viaggiare verso il pezzo.

A pressione atmosferica, questi atomi entrerebbero istantaneamente in collisione con le molecole d'aria e si disperderebbero.

Le pompe ad alto vuoto rimuovono questi ostacoli, aumentando il cammino libero medio, ovvero la distanza media percorsa da un atomo prima di urtare qualcos'altro. Ciò garantisce che il materiale di rivestimento viaggi in linea retta direttamente sulla superficie che si sta rivestendo.

Controllo della stechiometria

Raggiungere il corretto equilibrio chimico, o rapporto stechiometrico, è impossibile se la camera contiene impurità gassose casuali.

Se è presente aria residua, gli atomi del rivestimento possono reagire in modo imprevedibile prima di atterrare sul substrato.

Le pompe a diffusione o turbomolecolari assicurano che solo i materiali che si intende depositare reagiscano sulla superficie del pezzo.

Prevenzione dell'ossidazione

L'aria residua contiene ossigeno, che è un contaminante primario nella deposizione di metalli.

Senza una pompa ad alto vuoto, il metallo evaporato si ossiderebbe probabilmente prima di formare un film, rovinando la purezza del rivestimento.

Ciò è particolarmente critico per i rivestimenti biomedici o per l'elettronica di alta precisione, dove la purezza chimica è non negoziabile.

Impatto sulle prestazioni del rivestimento

Massimizzazione della durezza

La densità e la struttura di un rivestimento PVD sono direttamente correlate all'energia con cui gli atomi colpiscono la superficie.

Le collisioni con le molecole di gas rallentano gli atomi del rivestimento, riducendo la loro energia d'impatto.

Eliminando queste collisioni, le pompe ad alto vuoto assicurano che il rivestimento formi una struttura densa e dura.

Garanzia di adesione

L'adesione si basa su un'interfaccia pulita tra il substrato e il rivestimento.

Se sono presenti impurità gassose, queste possono rimanere intrappolate tra il pezzo e gli strati di rivestimento.

Alti livelli di vuoto prevengono questa interferenza, consentendo al rivestimento di legarsi efficacemente al reticolo del pezzo.

Comprensione dei compromessi

Tolleranza zero alle perdite

La necessità di queste pompe introduce una rigida dinamica "pass/fail" nel sistema.

Poiché il processo si basa su un vuoto così profondo ($10^{-5}$ a $10^{-6}$ torr), anche perdite microscopiche o inefficienze della pompa comporteranno un immediato fallimento del processo.

Complessità operativa

Le pompe a diffusione e turbomolecolari aggiungono un livello di complessità rispetto al semplice pompaggio meccanico.

Richiedono sequenze operative specifiche (come pompe di backup) per funzionare correttamente senza danneggiarsi.

Tuttavia, questa complessità è il costo inevitabile per ottenere risultati PVD di livello professionale.

Fare la scelta giusta per il tuo obiettivo

Sebbene non si possa evitare l'uso di una pompa ad alto vuoto nel PVD, la comprensione delle tue esigenze specifiche chiarisce la loro importanza:

- Se il tuo obiettivo principale è la durabilità: queste pompe sono essenziali per prevenire collisioni gassose che ammorbidiscono il rivestimento e riducono l'adesione.

- Se il tuo obiettivo principale è la purezza chimica: queste pompe sono fondamentali per rimuovere elementi reattivi come l'ossigeno che altrimenti contaminerebbero la stechiometria del film.

In definitiva, la pompa ad alto vuoto non è solo un accessorio; è il componente che trasforma un sistema PVD da una semplice camera di evaporazione in uno strumento di produzione di precisione.

Tabella riassuntiva:

| Caratteristica | Impatto dell'alto vuoto (10⁻⁵ a 10⁻⁶ torr) | Conseguenza di un vuoto scadente |

|---|---|---|

| Cammino libero medio | Massimizzato; gli atomi viaggiano in linea retta | Le collisioni causano dispersione e rivestimento irregolare |

| Stechiometria | Equilibrio chimico e purezza precisi | Le impurità reagiscono in modo imprevedibile con gli atomi metallici |

| Ossidazione | Prevenuta; elimina l'ossigeno residuo | Purezza compromessa e struttura del film indebolita |

| Adesione | Superiore; interfaccia pulita per il legame | I gas intrappolati causano delaminazione e fallimento |

| Durezza | Alta; gli atomi colpiscono con energia massima | L'energia d'impatto ridotta porta a rivestimenti porosi |

Migliora la precisione dei tuoi rivestimenti PVD con KINTEK

Non lasciare che i gas residui compromettano l'integrità del tuo rivestimento. In KINTEK, siamo specializzati nel fornire soluzioni ad alte prestazioni per alte temperature e vuoto, su misura per la ricerca sui materiali avanzati e la produzione industriale. Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi compatibili con vuoto, CVD e PVD personalizzabili, progettati per soddisfare le tue esigenze uniche di film sottile.

Pronto a ottenere durezza superiore e purezza chimica nel tuo processo di deposizione?

Contatta i nostri esperti oggi stesso per scoprire come la nostra tecnologia ad alto vuoto può ottimizzare l'efficienza e i risultati del tuo laboratorio.

Guida Visiva

Riferimenti

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Ultra alto vuoto in acciaio inox KF ISO CF Flangia tubo diritto tubo Tee Cross Fitting

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le domande frequenti sui rivestimenti CVD? Scopri i vantaggi e le applicazioni chiave

- Qual è l'intervallo di temperatura per la LPCVD? Ottenere una deposizione di film sottili precisa

- Perché viene utilizzato un gorgogliatore di solvente nella CVD per la sintesi di COF 2D? Ottimizzare la polimerizzazione e la cristallinità

- Quale ruolo svolge una camera di reazione a tubo di quarzo nella sintesi CVD? Garanzia di purezza nella crescita dei TMD 2D

- Quali ruoli svolgono la temperatura e la pressione nella CVD? Padroneggiare la qualità del film e il controllo della deposizione

- A cosa serve il MOCVD? Alimentare LED, laser e 5G con precisione atomica

- Importanza del posizionamento della barca di quarzo nella crescita CVD di beta-Cu2-xSe: ottenere una precisa purezza di fase

- Che ruolo svolgono le apparecchiature di deposizione chimica da vapore (CVD) nel rivestimento superficiale delle fibre di carbonio per i compositi?