Nel loro nucleo, i forni per brasatura sottovuoto sono classificati principalmente in base al design della camera di riscaldamento e all'orientamento del caricamento. Sebbene esistano molte variazioni, i tipi fondamentali sono forni a parete calda e a parete fredda, che possono essere configurati come sistemi a caricamento orizzontale o verticale per adattarsi a diverse parti e processi.

La scelta di un forno per brasatura sottovuoto non riguarda la ricerca del tipo "migliore", ma l'allineamento del design fondamentale del forno, il suo metodo di riscaldamento e l'orientamento del pezzo, con i requisiti specifici del materiale, la geometria del pezzo e il profilo di temperatura della tua applicazione.

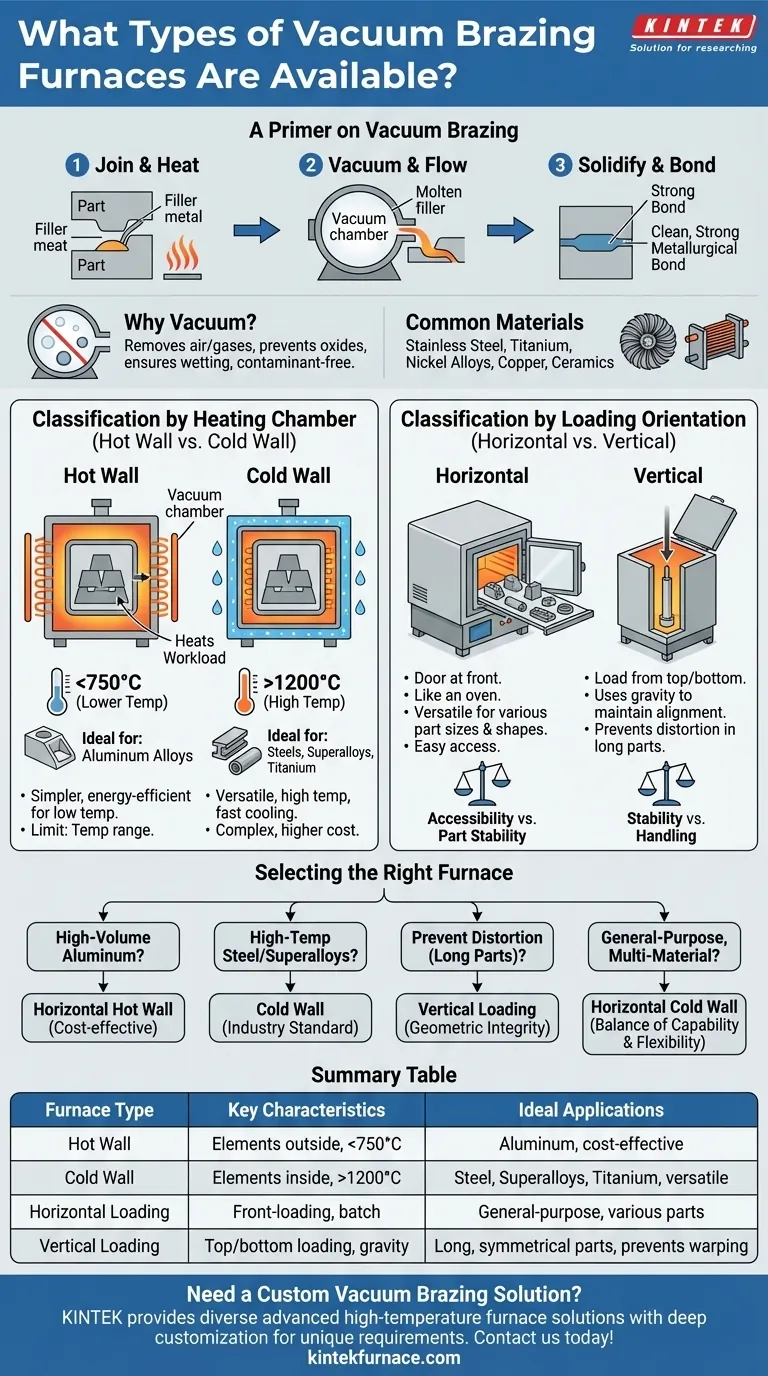

Innanzitutto, un ripasso sul processo di brasatura sottovuoto

Per comprendere le differenze nel design del forno, è essenziale cogliere prima il processo per il quale sono costruiti.

Cos'è la brasatura sottovuoto?

La brasatura sottovuoto è una tecnica di giunzione ad alta integrità che unisce due o più componenti. Un metallo d'apporto, con un punto di fusione inferiore ai materiali di base, viene posto giunto.

L'assieme viene riscaldato nel forno fino a quando il metallo d'apporto non fonde e fluisce nello spazio tra le parti per azione capillare. Dopo il raffreddamento, il metallo d'apporto si solidifica, creando un legame metallurgico eccezionalmente forte e pulito senza fondere i componenti stessi.

Perché usare il vuoto?

La chiave del processo è l'ambiente sottovuoto. Rimuovendo aria e altri gas, il forno impedisce la formazione di ossidi sulle superfici metalliche durante il ciclo ad alta temperatura.

Ciò assicura che il metallo d'apporto possa bagnare correttamente le superfici, risultando in un giunto privo di contaminazione e vuoti interni, il che è fondamentale per applicazioni a tenuta stagna e ad alta resistenza.

Materiali e applicazioni comuni

Questo processo è ideale per unire materiali difficili da saldare o dissimili, come acciaio inossidabile, titanio, superleghe di nichel, rame e persino ceramiche.

La sua precisione e affidabilità lo rendono essenziale nei settori più esigenti. È ampiamente utilizzato per componenti aerospaziali come pale di turbine, scambiatori di calore automobilistici e componenti di sistemi di alimentazione e idraulici dove il cedimento del giunto non è un'opzione.

I due modi principali per classificare i forni

Sebbene esistano design personalizzati, quasi tutti i forni industriali per brasatura sottovuoto rientrano in due insiemi di classificazione chiave. Il primo è il modo in cui generano calore, e il secondo è il modo in cui vengono caricate le parti al loro interno.

Classificazione in base alla camera di riscaldamento: Parete calda vs. Parete fredda

Questa è la distinzione tecnica più critica, poiché detta il campo di temperatura operativa del forno e l'idoneità per materiali diversi.

-

Forni a parete calda In un design a parete calda, gli elementi riscaldanti si trovano all'esterno di una camera sottovuoto sigillata, o "retorta". L'intera retorta viene riscaldata, che a sua volta riscalda il carico interno. Questi sono generalmente utilizzati per processi a temperature più basse (tipicamente inferiori a circa 750°C), come la brasatura di leghe di alluminio.

-

Forni a parete fredda Questo è il design più comune per la brasatura ad alta temperatura. Gli elementi riscaldanti si trovano all'interno della camera sottovuoto, circondando direttamente il carico. La parete esterna del recipiente è raffreddata ad acqua, mantenendola fresca al tatto. Questo design consente temperature molto più elevate (spesso superiori a 1200°C) e velocità di raffreddamento più rapide, rendendolo lo standard per la brasatura di acciai, superleghe e titanio.

Classificazione in base all'orientamento del caricamento: Orizzontale vs. Verticale

Questa classificazione è più semplice e riguarda la manipolazione fisica dei pezzi.

-

Forni orizzontali Questi sono il tipo più comune, funzionano come un forno convenzionale con uno sportello anteriore. I pezzi vengono caricati su vassoi o fissaggi e spinti nella camera. Questo design è molto versatile e si adatta a un'ampia gamma di dimensioni e forme di pezzi.

-

Forni verticali In un forno verticale, i pezzi vengono caricati dall'alto o dal basso. Questo orientamento è preferito per parti lunghe, simmetriche o soggette a distorsione. Il caricamento verticale utilizza la gravità per mantenere l'allineamento del pezzo e prevenire cedimenti o deformazioni ad alte temperature.

Comprendere i compromessi critici

Scegliere un forno comporta un bilanciamento tra capacità, costo e requisiti di processo. Ogni design presenta compromessi intrinseci.

Parete calda: Semplicità vs. Limiti di temperatura

I forni a parete calda hanno un design più semplice e sono spesso più efficienti dal punto di vista energetico per il loro intervallo di temperatura target. Tuttavia, i materiali di costruzione limitano la loro temperatura operativa massima, rendendoli inadatti per leghe ad alta temperatura.

Parete fredda: Versatilità vs. Complessità

I forni a parete fredda sono i cavalli di battaglia del settore, capaci di gestire quasi tutte le applicazioni di brasatura da temperature medie a molto elevate. Questa versatilità comporta una maggiore complessità, inclusi sofisticati sistemi di raffreddamento ad acqua e passaggi di potenza interni, rendendoli più costosi da costruire e mantenere.

Orizzontale vs. Verticale: Accessibilità vs. Stabilità del pezzo

I forni orizzontali offrono facile accesso per il carico e lo scarico e sono adatti per la lavorazione a lotti di pezzi diversi. Tuttavia, per geometrie specifiche, la necessità di prevenire la distorsione rende un forno verticale l'unica scelta praticabile, anche se richiede una manipolazione dei materiali e spese generali dell'impianto più complesse.

Selezione del forno giusto per la tua applicazione

La tua decisione finale dovrebbe essere guidata interamente dai tuoi obiettivi di processo specifici.

- Se la tua attenzione principale è la brasatura di alluminio ad alto volume: Un forno a parete calda orizzontale spesso fornisce l'ambiente più economicamente vantaggioso e termicamente uniforme per questo compito specifico.

- Se la tua attenzione principale è la brasatura ad alta temperatura di acciai o superleghe: Un forno a parete fredda è lo standard del settore, offrendo l'intervallo di temperatura necessario e il controllo del raffreddamento rapido.

- Se la tua attenzione principale è prevenire la distorsione in parti lunghe o circolari: Un forno a caricamento verticale è la scelta migliore per mantenere l'integrità geometrica durante il ciclo termico.

- Se la tua attenzione principale è la brasatura multi-materiale per uso generale: Un forno a parete fredda orizzontale offre il miglior equilibrio tra capacità e flessibilità per un ambiente di brasatura a contratto o di ricerca e sviluppo.

Comprendere questi principi di progettazione di base ti consente di andare oltre un semplice elenco di modelli e di selezionare un forno basato sulle esigenze fondamentali del tuo processo.

Tabella riassuntiva:

| Tipo di Forno | Caratteristiche chiave | Applicazioni ideali |

|---|---|---|

| Parete calda | Elementi riscaldanti esterni alla camera sottovuoto; temperature più basse (<750°C) | Brasatura di leghe di alluminio, economicamente vantaggioso per compiti specifici |

| Parete fredda | Elementi riscaldanti all'interno della camera sottovuoto; temperature più elevate (>1200°C) | Brasatura di acciaio, superleghe, titanio; versatile per giunti ad alta integrità |

| Caricamento orizzontale | Design a caricamento frontale; facile accesso ed elaborazione a lotti | Brasatura per uso generale, varie dimensioni e forme di pezzi |

| Caricamento verticale | Caricamento dall'alto o dal basso; utilizza la gravità per prevenire la distorsione | Parti lunghe e simmetriche soggette a deformazione, come componenti aerospaziali |

Hai bisogno di una soluzione personalizzata per la brasatura sottovuoto? Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche per materiali come acciaio inossidabile, titanio e altro ancora. Contattaci oggi per migliorare il tuo processo di brasatura con attrezzature affidabili e su misura!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto