I forni sottovuoto sono utilizzati per quasi tutte le principali categorie di trattamento termico, inclusi ricottura, tempra, rinvenimento, brasatura e sinterizzazione. La caratteristica distintiva non è il ciclo termico specifico, ma l'ambiente controllato e privo di contaminazione fornito dal vuoto. Ciò consente proprietà metallurgiche superiori, una finitura superficiale pulita e una distorsione minima, impossibili da ottenere nei forni atmosferici tradizionali.

L'intuizione cruciale non è quali processi possono essere eseguiti sottovuoto, ma perché vengono eseguiti lì. L'utilizzo di un forno sottovuoto è una scelta deliberata per eliminare le variabili atmosferiche, garantendo un controllo preciso sulle proprietà finali del materiale e raggiungendo un livello di qualità che giustifica l'investimento.

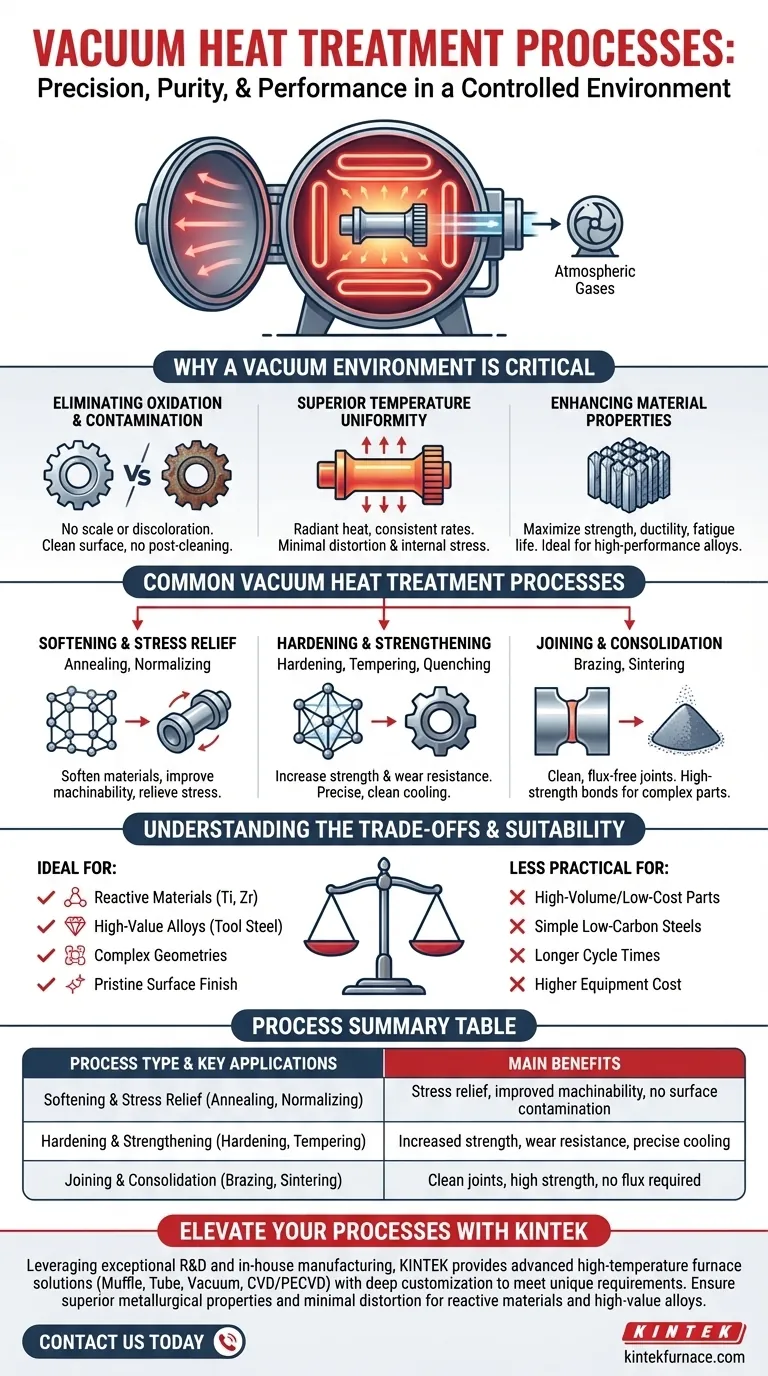

Perché l'ambiente sottovuoto è fondamentale

La decisione di utilizzare un forno sottovuoto è guidata dalla necessità di un controllo assoluto. Rimuovendo i gas atmosferici, si cambia fondamentalmente il modo in cui il calore interagisce con il materiale, portando a risultati superiori e più ripetibili.

Eliminazione di Ossidazione e Contaminazione

In un forno tradizionale, l'aria ambiente, composta principalmente da azoto e ossigeno, reagisce con la superficie calda del metallo. Ciò provoca ossidazione (scaglia), scolorimento e potenziale decarburazione, che degrada le proprietà superficiali del componente.

Il vuoto rimuove questi gas reattivi. Ciò assicura che i pezzi escano dal forno con una superficie pulita, brillante e inalterata, eliminando la necessità di pulizia o lavorazione post-processo.

Raggiungere una Uniformità di Temperatura Superiore

I forni sottovuoto riscaldano i pezzi principalmente tramite radiazione, non per convezione. Questo trasferimento di calore radiante è intrinsecamente più uniforme, garantendo che l'intero pezzo, indipendentemente dalla sua complessità, si riscaldi e si raffreddi a una velocità costante.

Questa uniformità minimizza i gradienti termici all'interno del materiale, che sono la causa principale di distorsione e stress interno. Il risultato è un componente dimensionalmente più stabile e affidabile.

Miglioramento delle Proprietà dei Materiali

Prevenendo le reazioni superficiali e garantendo un riscaldamento uniforme, il trattamento sottovuoto consente ai materiali di raggiungere il loro pieno potenziale teorico. Ciò si traduce in miglioramenti misurabili in termini di resistenza, duttilità, vita a fatica e prestazioni complessive, specialmente nelle leghe ad alte prestazioni come gli acciai per utensili, le superleghe e il titanio.

Processi Comuni di Trattamento Termico Sottovuoto

Sebbene l'ambiente sia la chiave, i forni sottovuoto sono progettati per eseguire profili termici specifici per raggiungere diversi obiettivi metallurgici.

Ammorbidimento e Rilascio delle Tensioni

Processi come la ricottura sottovuoto, la normalizzazione e il rilascio delle tensioni sono progettati per ammorbidire i materiali, migliorare la lavorabilità e alleviare le tensioni interne accumulate durante la produzione. Il vuoto impedisce qualsiasi contaminazione superficiale durante queste fasi di mantenimento ad alta temperatura, spesso lunghe.

Tempra e Rinforzo

Questa categoria comprende la tempra sottovuoto, il rinvenimento, la tempra per precipitazione e la solubilizzazione e invecchiamento. Questi processi sono utilizzati per aumentare la resistenza e la durezza all'usura dei materiali. La tempra sottovuoto, spesso utilizzando gas inerte ad alta pressione, fornisce velocità di raffreddamento precise e ripetibili senza il rischio di ossidazione associato alla tempra in olio o acqua.

Giunzione e Consolidamento

La brasatura sottovuoto utilizza un metallo d'apporto per unire due componenti senza fondere i materiali di base. L'ambiente sottovuoto è essenziale perché consente alla lega di brasatura di fluire liberamente senza l'uso di flussi corrosivi, creando giunti eccezionalmente resistenti, puliti ed ermetici.

La sinterizzazione sottovuoto è un processo utilizzato per consolidare polveri metalliche in una massa solida. Il riscaldamento della polvere compattata sottovuoto rimuove i leganti e crea forti legami metallurgici tra le particelle, formando un componente denso e ad alta resistenza.

Comprendere i Compromessi

Nonostante i suoi vantaggi, il trattamento termico sottovuoto non è la soluzione universale. Comporta considerazioni specifiche che lo rendono ideale per alcune applicazioni ma meno pratico per altre.

Tempo di Processo e Produttività

I cicli dei forni sottovuoto sono intrinsecamente più lunghi di quelli atmosferici a causa del tempo necessario per pompare la camera al livello di vuoto richiesto e per eseguire un raffreddamento controllato con riempimento di gas. Ciò rende spesso l'elaborazione sottovuoto meno adatta per componenti ad alto volume e basso costo, dove la produttività è il motore principale.

Costo e Complessità delle Apparecchiature

I forni sottovuoto rappresentano un investimento di capitale significativo. Sono sistemi complessi che richiedono conoscenze specialistiche per il funzionamento e la manutenzione, comprese pompe per il vuoto, sistemi di controllo e controlli di integrità della camera.

Idoneità del Materiale

I benefici del trattamento sottovuoto sono più evidenti per i materiali reattivi (come titanio e zirconio), le leghe di alto valore (come acciai per utensili e superleghe a base di nichel) e i componenti per i quali una superficie incontaminata e una distorsione minima sono requisiti non negoziabili. Per gli acciai al carbonio semplici e a basso tenore, un forno atmosferico tradizionale è spesso più economico.

Abbinare il Processo alla Tua Applicazione

La scelta della tecnologia giusta richiede una chiara comprensione del tuo obiettivo finale. Il materiale, la complessità del componente e le prestazioni richieste dettano l'approccio ottimale.

- Se il tuo obiettivo principale è una finitura superficiale impeccabile e purezza del materiale: La ricottura o la brasatura sottovuoto è l'ideale, poiché previene completamente l'ossidazione superficiale.

- Se il tuo obiettivo principale è massimizzare la resistenza e minimizzare la distorsione: La tempra e il rinvenimento sottovuoto forniscono il controllo termico preciso necessario per leghe ad alte prestazioni e geometrie complesse.

- Se il tuo obiettivo principale è unire assemblaggi critici senza flusso: La brasatura sottovuoto crea giunti puliti e ad alta integrità che altrimenti sarebbero impossibili da ottenere.

- Se il tuo obiettivo principale è la produzione economica e ad alto volume di parti semplici: Il trattamento termico atmosferico tradizionale può essere una scelta più adatta ed economica.

In definitiva, la scelta del giusto trattamento termico consiste nell'allineare le capacità del processo con le proprietà non negoziabili richieste dal componente finale.

Tabella Riassuntiva:

| Tipo di Processo | Applicazioni Chiave | Vantaggi Principali |

|---|---|---|

| Ammorbidimento e Rilascio delle Tensioni | Ricottura, Normalizzazione | Rilascio delle tensioni, migliore lavorabilità, assenza di contaminazione superficiale |

| Tempra e Rinforzo | Tempra, Rinvenimento | Aumento della resistenza, resistenza all'usura, raffreddamento preciso |

| Giunzione e Consolidamento | Brasatura, Sinterizzazione | Giunti puliti, alta resistenza, nessun flusso richiesto |

Pronto a elevare i tuoi processi di trattamento termico con precisione e affidabilità? Sfruttando una R&S eccezionale e una produzione interna, KINTEK fornisce diversi laboratori con avanzate soluzioni di forni ad alta temperatura. La nostra linea di prodotti, che include forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le esigenze sperimentali uniche. Sia che tu stia lavorando con materiali reattivi, leghe di alto valore o necessiti di risultati privi di contaminazione, l'esperienza di KINTEK garantisce proprietà metallurgiche superiori e distorsioni minime. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare le tue applicazioni e fornire una qualità senza pari!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase