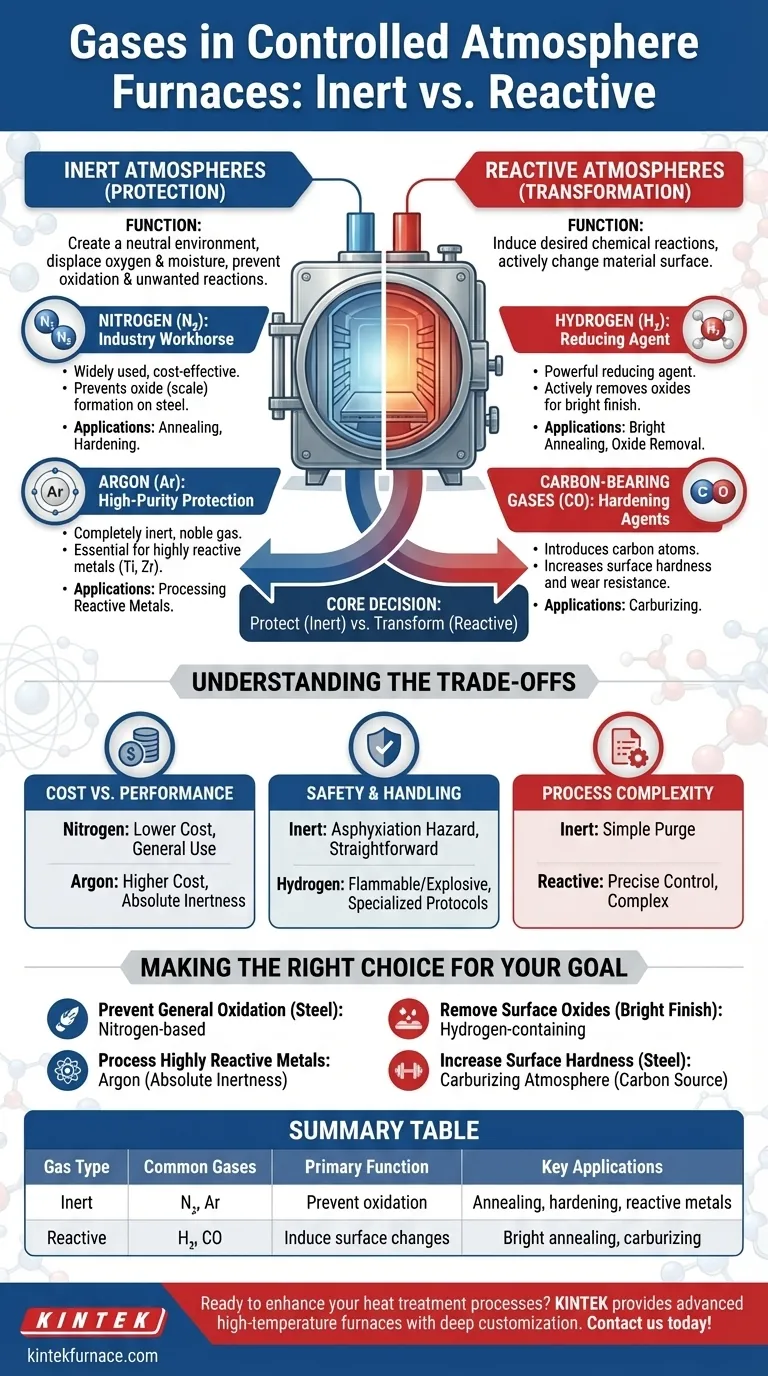

In un forno a atmosfera controllata, il gas specifico utilizzato è una variabile critica del processo, scelta per proteggere il materiale o per modificarlo attivamente. I gas più comuni rientrano in due categorie distinte: gas inerti come azoto e argon che prevengono reazioni indesiderate, e gas reattivi come idrogeno e monossido di carbonio che vengono utilizzati per indurre intenzionalmente cambiamenti chimici sulla superficie del materiale.

La decisione fondamentale nella scelta di un gas per forni non riguarda il gas in sé, ma il suo scopo. Devi prima determinare se il tuo obiettivo è semplicemente proteggere il materiale dall'ambiente (atmosfera inerte) o trasformare la sua chimica superficiale (atmosfera reattiva).

Il ruolo delle atmosfere inerti (Protezione)

Le atmosfere inerti creano un ambiente neutro e non reattivo. Il loro compito principale è quello di spostare l'ossigeno e l'umidità, prevenendo l'ossidazione, la decolorazione e altre reazioni chimiche indesiderate alle alte temperature.

Azoto (N2): Il cavallo di battaglia del settore

L'azoto è il gas atmosferico più utilizzato grazie al suo eccellente equilibrio tra costo e prestazioni. È tecnicamente inerte per la maggior parte delle applicazioni comuni di trattamento termico, specialmente per i metalli ferrosi.

Spurgando la camera del forno dall'aria, un'atmosfera di azoto previene efficacemente la formazione di ossidi (scaglia) sulla superficie delle parti in acciaio durante processi come la ricottura o la tempra.

Argon (Ar): Protezione ad alta purezza

L'argon è un gas nobile, il che significa che è completamente inerte e non reagirà con alcun materiale a nessuna temperatura. Ciò lo rende essenziale per la lavorazione di metalli altamente reattivi.

Metalli come titanio, zirconio e alcuni acciai inossidabili reagirebbero anche con l'azoto ad alte temperature. Per queste applicazioni sensibili, l'inerzia superiore (sebbene più costosa) dell'argon è imprescindibile.

Il ruolo delle atmosfere reattive (Trasformazione)

Le atmosfere reattive sono scelte specificamente per indurre una reazione chimica desiderata con la superficie del materiale trattato. Ciò va oltre la semplice protezione e diventa parte integrante del processo metallurgico stesso.

Idrogeno (H2): L'agente riducente

L'idrogeno è un potente agente riducente. La sua funzione principale non è solo prevenire l'ossidazione, ma rimuovere attivamente gli ossidi esistenti dalla superficie di un materiale facendoli reagire per formare vapore acqueo (H₂O).

Questo processo, noto come ricottura brillante o tempra brillante, si traduce in una finitura superficiale pulita, brillante e priva di ossidi. Viene spesso utilizzato in miscele con azoto per controllare i costi e la reattività.

Gas contenenti carbonio: Gli agenti indurenti

Gas come il monossido di carbonio (CO), spesso prodotti da un generatore di gas endotermico, vengono utilizzati per processi di indurimento superficiale come la carburazione.

In questo processo, il gas introduce atomi di carbonio sulla superficie di una parte in acciaio a basso tenore di carbonio. Ciò crea un involucro esterno duro e resistente all'usura, lasciando il nucleo della parte tenace e duttile.

Comprendere i compromessi

La scelta dell'atmosfera giusta comporta un bilanciamento tra prestazioni, costi e sicurezza. Non esiste un unico gas "migliore", ma solo quello più appropriato per un obiettivo specifico.

Costo vs. Prestazioni

L'azoto è significativamente meno costoso dell'argon. Per la protezione generica di metalli comuni, l'azoto è la scelta economica predefinita. L'argon è riservato per applicazioni in cui la sua assoluta inerzia è un requisito tecnico rigoroso.

Sicurezza e manipolazione

I gas inerti come azoto e argon sono sicuri e semplici da maneggiare, sebbene rappresentino un pericolo di asfissia in spazi confinati. L'idrogeno, tuttavia, è altamente infiammabile e può essere esplosivo, richiedendo protocolli di sicurezza specializzati, sistemi di rilevamento delle perdite e progetti di forni adeguati.

Complessità del processo

Creare una semplice atmosfera inerte è relativamente facile, spesso richiedendo solo uno spurgo per spostare l'ossigeno. I processi reattivi come la carburazione sono molto più complessi, richiedendo un controllo preciso della composizione del gas, della temperatura e del tempo per ottenere la concentrazione di carbonio superficiale e la profondità della cassa desiderate.

Fare la scelta giusta per il tuo obiettivo

Il tuo materiale e il risultato desiderato sono gli unici fattori che dovrebbero guidare la tua selezione.

- Se il tuo obiettivo principale è prevenire l'ossidazione generale degli acciai: Un'atmosfera a base di azoto è la soluzione più economica e pratica.

- Se stai lavorando metalli altamente reattivi come il titanio o hai bisogno di inerzia assoluta: L'argon è l'unica scelta appropriata per garantire che non avvenga alcuna reazione.

- Se il tuo obiettivo è rimuovere gli ossidi superficiali esistenti per una finitura brillante e pulita: È necessaria un'atmosfera riducente contenente una percentuale di idrogeno.

- Se hai bisogno di aumentare la durezza superficiale delle parti in acciaio: Un'atmosfera di carburazione contenente una fonte di carbonio è l'approccio metallurgico corretto.

Comprendere la funzione di ciascun gas trasforma il trattamento termico da un semplice processo di riscaldamento a un preciso strumento ingegneristico.

Tabella riassuntiva:

| Tipo di Gas | Gas Comuni | Funzione Principale | Applicazioni Chiave |

|---|---|---|---|

| Inerte | Azoto, Argon | Prevenire l'ossidazione e le reazioni indesiderate | Ricottura, tempra di acciai, lavorazione di metalli reattivi |

| Reattivo | Idrogeno, Monossido di Carbonio | Indurre cambiamenti superficiali come rimozione di ossidi o carburazione | Ricottura brillante, carburazione per l'indurimento superficiale |

Pronto a migliorare i tuoi processi di trattamento termico con soluzioni per forni su misura? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire forni avanzati per alte temperature, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione ci consente di soddisfare con precisione le tue esigenze sperimentali uniche, sia per la protezione inerte che per le trasformazioni reattive. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale