Nella maggior parte delle configurazioni standard, un forno a tubo split a tre zone che opera fino a 1200°C utilizzerà una termocoppia di tipo K per la misurazione e il controllo della temperatura. Tuttavia, il tipo specifico dipende in modo critico dalla temperatura massima di esercizio del forno, poiché sono necessari materiali diversi per applicazioni a temperature più elevate.

Il tipo di termocoppia non è una costante universale, ma è attentamente abbinato alla capacità di temperatura del forno. Mentre il tipo K è un cavallo di battaglia comune per i sistemi fino a 1200°C, i forni progettati per 1400°C, 1700°C o superiori richiedono termocoppie a base di platino come i tipi S, R o B.

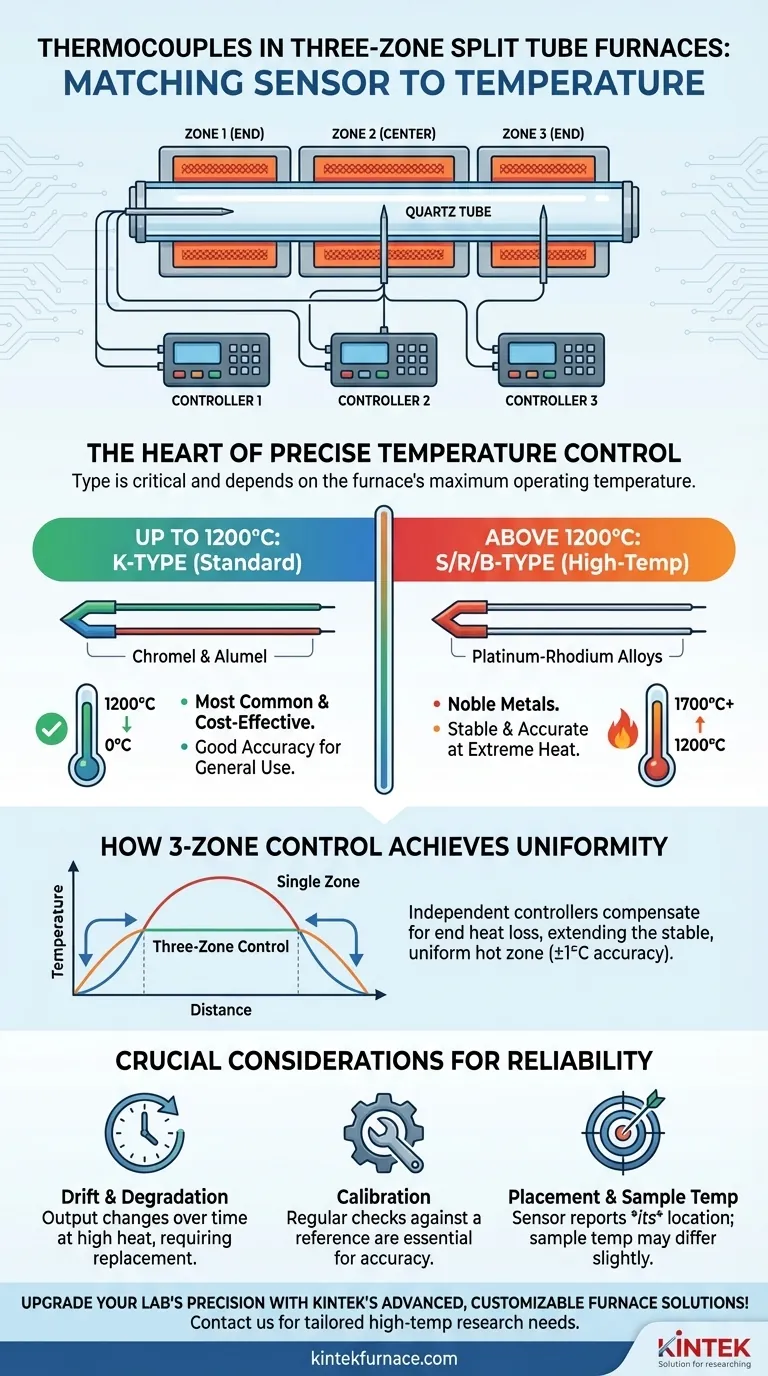

Perché la termocoppia è il cuore del controllo della temperatura

La termocoppia è il sensore principale che fornisce informazioni al controllore del forno. La sua precisione, stabilità e intervallo di temperatura ne determinano fondamentalmente le prestazioni e i limiti dell'intero sistema.

Il ruolo della termocoppia

Una termocoppia è un sensore composto da due fili metallici dissimili uniti a un'estremità. Quando questa giunzione viene riscaldata, produce una piccola tensione prevedibile che corrisponde direttamente alla temperatura, consentendo una misurazione precisa.

Abbinare il sensore al calore del sistema

La scelta della termocoppia è una funzione diretta della temperatura massima del forno.

-

Tipo K (fino a circa 1200°C): Realizzata in Cromel e Alumel, questa è la termocoppia per uso generico più comune. Offre una buona precisione e un ampio intervallo operativo a un costo ragionevole, rendendola ideale per molti forni da laboratorio standard.

-

Tipi S, R e B (per >1200°C): Per i forni che operano a temperature più elevate come 1400°C o 1700°C, una termocoppia di tipo K è inadatta. Questi sistemi richiedono termocoppie di metalli preziosi, tipicamente leghe di platino-rodio (tipi S, R o B), che rimangono stabili e precise a temperature estreme.

Come il controllo a tre zone ottiene l'uniformità

Il design "a tre zone" è specificamente progettato per creare un profilo di temperatura più lungo e uniforme di quanto possa fornire un forno a zona singola. Ciò si ottiene utilizzando termocoppie e controllori indipendenti.

Zone indipendenti per un controllo preciso

Un forno a tre zone ha tre elementi riscaldanti distinti disposti uno accanto all'altro. Ognuna di queste zone ha la propria termocoppia dedicata per misurare la temperatura locale.

Creare una zona calda uniforme

I controllori delle due zone finali sono programmati per eguagliare la temperatura della zona centrale. Questa gestione attiva compensa la perdita di calore alle estremità del tubo, estendendo efficacemente la lunghezza della zona calda stabile e uniforme al centro.

L'impatto sulla precisione della temperatura

Questa misurazione e controllo multipunto è ciò che consente a questi forni di ottenere un'elevata precisione, spesso citata come ±1°C. Senza una termocoppia dedicata in ogni zona, sarebbe impossibile contrastare i gradienti termici e garantire l'uniformità lungo la lunghezza del forno.

Comprendere i compromessi e i limiti

Sebbene efficaci, i sistemi basati su termocoppie presentano caratteristiche intrinseche di cui è necessario essere consapevoli per ottenere risultati affidabili e ripetibili.

Deriva e degrado della termocoppia

Nel tempo, specialmente se mantenute a temperature elevate, tutte le termocoppie possono subire una "deriva" (drift), in cui l'uscita di tensione cambia per una data temperatura. Ciò significa che diventano meno accurate. Questo è più evidente nelle termocoppie di metallo base come il tipo K.

Calibrazione e sostituzione

Per mantenere la precisione, le termocoppie richiedono controlli di calibrazione periodici rispetto a un riferimento noto. Se la deriva diventa significativa, la termocoppia deve essere sostituita. Questa è una procedura di manutenzione standard per le apparecchiature ad alta temperatura.

Posizionamento e temperatura del campione

È fondamentale ricordare che la termocoppia segnala la temperatura nella sua posizione specifica. La temperatura del campione effettivo può differire leggermente a causa della sua posizione, dimensione e massa termica.

Fare la scelta giusta per il tuo obiettivo

Quando si valuta un forno a tre zone, abbinare i suoi componenti alle esigenze specifiche dell'esperimento.

- Se il tuo obiettivo principale è l'uso generale fino a 1200°C: Un forno specificato con termocoppie di tipo K è una soluzione affidabile ed economicamente vantaggiosa.

- Se il tuo obiettivo principale è la sintesi ad alta temperatura (ad esempio, da 1400°C a 1700°C): Devi confermare che il forno sia dotato della termocoppia a base di platino appropriata (tipi S, R o B) per stabilità e precisione.

- Se il tuo obiettivo principale è la massima uniformità della temperatura: Assicurati che il sistema utilizzi tre termocoppie e controllori indipendenti per gestire attivamente il profilo di temperatura lungo l'intera lunghezza riscaldata.

Comprendere come il tipo di termocoppia si allinea con l'intervallo di temperatura del forno ti consente di selezionare lo strumento giusto per il tuo lavoro.

Tabella riassuntiva:

| Tipo di termocoppia | Temperatura massima | Casi d'uso comuni | Caratteristiche principali |

|---|---|---|---|

| Tipo K | Fino a 1200°C | Forni da laboratorio standard | Economico, buona precisione, ampio intervallo |

| Tipi S/R/B | Oltre 1200°C | Sintesi ad alta temperatura | A base di platino, stabile a temperature estreme |

Migliora la precisione del tuo laboratorio con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni Muffle, a Tubo, Rotativi, a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo le tue esigenze sperimentali uniche per un controllo della temperatura e un'uniformità superiori. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e la precisione della tua ricerca!

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Connettore circolare ermetico sinterizzato di vetro della spina dell'aviazione della flangia di vuoto ultraelevata per KF ISO CF

Domande frequenti

- Qual è l'intervallo di temperatura in cui gli elementi riscaldanti in MoSi2 non dovrebbero essere utilizzati per lunghi periodi? Evitare 400-700°C per prevenire guasti

- Quale ruolo svolgono gli elementi riscaldanti MoSi2 negli esperimenti a 1500 °C? Chiave per stabilità e precisione

- Quali sono i vantaggi dell'utilizzo di elementi riscaldanti al disilicuro di molibdeno per la lavorazione delle leghe di alluminio? (Guida al riscaldamento rapido)

- Come possono essere personalizzati gli elementi riscaldanti ad alta temperatura per diverse applicazioni? Elementi su misura per prestazioni di punta

- Quali sono le differenze chiave tra gli elementi riscaldanti in SiC e MoSi2 nei forni di sinterizzazione? Scegli l'Elemento Giusto per le Tue Esigenze ad Alta Temperatura