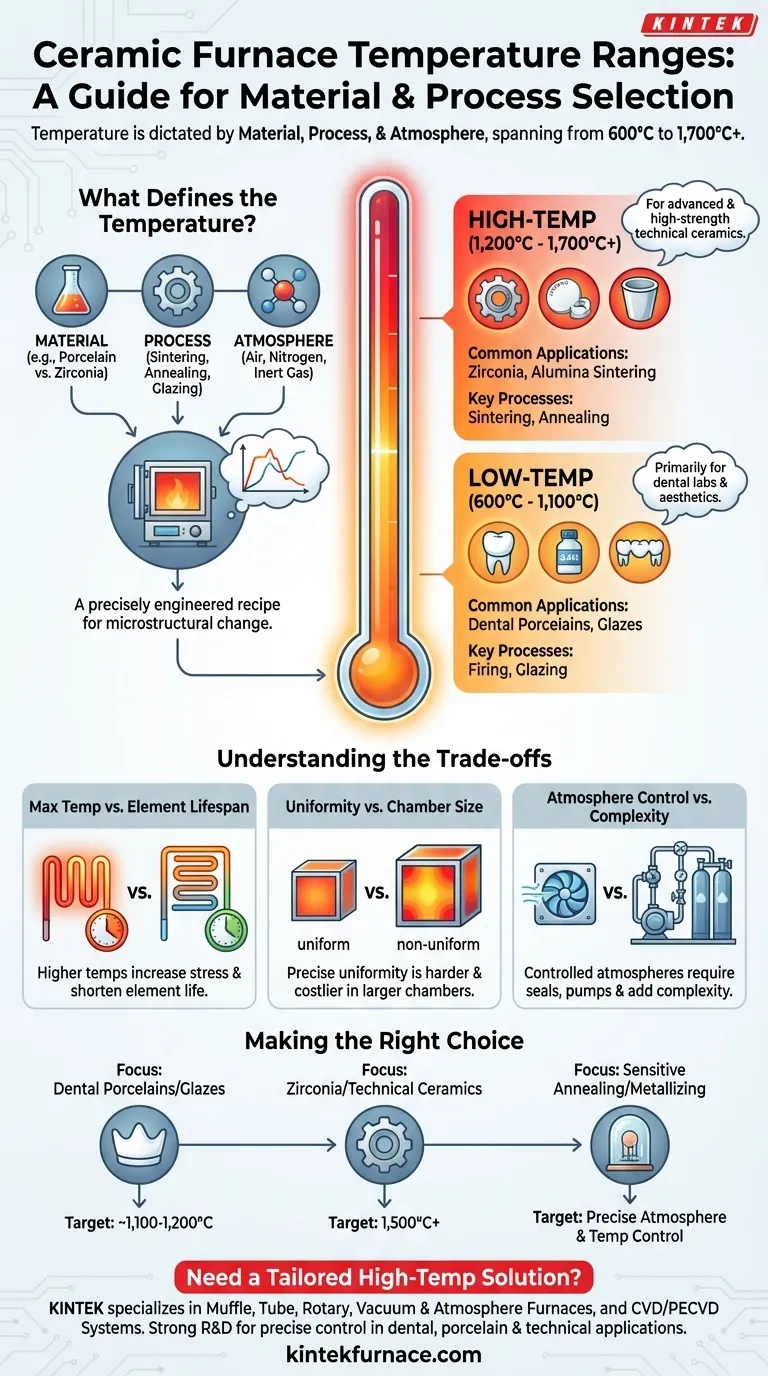

Nel contesto delle applicazioni dentali e in porcellana, i forni per ceramica operano tipicamente in un intervallo di temperatura compreso tra 600°C e 1.000°C (da 1112°F a 1832°F). Tuttavia, questo intervallo rappresenta solo un sottoinsieme specifico di ciò per cui vengono utilizzati i "forni per ceramica". La temperatura richiesta è fondamentalmente dettata dal materiale in lavorazione e dal trattamento termico desiderato.

Il termine "forno per ceramica" è ampio; non esiste un unico intervallo di temperatura. Lo specifico materiale ceramico e il processo previsto, che si tratti di sinterizzazione, ricottura o smaltatura, sono i fattori che definiscono veramente la temperatura operativa richiesta, che può variare da 600°C a ben oltre 1.700°C.

Cosa definisce la temperatura operativa di un forno?

Il profilo di temperatura di un ciclo di forno non è arbitrario. È una ricetta ingegnerizzata con precisione, progettata per ottenere un cambiamento microstrutturale specifico in un materiale.

Il materiale detta il processo

Diverse ceramiche hanno requisiti di lavorazione estremamente diversi. Un forno deve essere in grado di raggiungere e mantenere la temperatura necessaria per maturare correttamente il materiale specifico con cui si sta lavorando.

Ad esempio, le porcellane dentali feldspatiche vengono cotte a temperature più basse, spesso inferiori a 1.000°C. Al contrario, la sinterizzazione di ceramiche tecniche ad alta resistenza come la zirconia richiede temperature molto più elevate.

Il processo determina il ciclo termico

L'obiettivo del processo di riscaldamento determina l'intera curva di temperatura, inclusi i tassi di rampa, la temperatura di picco e i tempi di mantenimento.

I processi comuni includono:

- Sinterizzazione: Compattare e formare una massa solida di materiale tramite calore senza fonderla fino al punto di liquefazione.

- Ricottura: Alterare la microstruttura di un materiale per ridurne la durezza, aumentarne la duttilità e alleviare le tensioni interne.

- Smaltatura/Cottura: Applicare un rivestimento vetroso (simile al vetro) a un corpo ceramico, spesso per scopi estetici o di sigillatura.

Il ruolo critico dell'atmosfera

L'atmosfera all'interno del forno — sia essa aria, azoto, un gas inerte come l'argon o persino ossigeno puro — è altrettanto critica quanto la temperatura. Previene reazioni chimiche indesiderate, come l'ossidazione, che potrebbero compromettere le proprietà finali del componente ceramico.

Intervalli di temperatura comuni e loro applicazioni

Anche se i forni personalizzati possono essere costruiti per quasi tutte le temperature, la maggior parte delle unità commerciali rientra in alcune categorie chiave basate sull'uso previsto.

Processi a bassa temperatura (600°C - 1.100°C)

Questo è l'intervallo più comunemente associato ai forni da laboratorio dentale. Viene utilizzato principalmente per la cottura di vetri e porcellane a basso punto di fusione su sottostrutture metalliche o ceramiche, nonché per l'applicazione di smalti e coloranti.

Sinterizzazione ad alta temperatura (1.200°C - 1.700°C+)

Questo intervallo è richiesto per la lavorazione di ceramiche tecniche avanzate e ad alta resistenza. La sinterizzazione della zirconia per corone e ponti dentali o dell'allumina per componenti industriali avviene a queste elevate temperature, spesso richiedendo elementi riscaldanti specializzati.

Comprendere i compromessi

La scelta di un forno implica un bilanciamento tra prestazioni, capacità e costi. Comprendere i compromessi intrinseci è fondamentale per prendere una decisione informata.

Temperatura massima vs. durata dell'elemento

I forni in grado di raggiungere temperature più elevate sottopongono i loro elementi riscaldanti (es. Kanthal vs. MoSi2) a uno stress maggiore. Far funzionare un forno costantemente vicino alla sua temperatura massima nominale accorcerà la vita di questi componenti critici, aumentando i costi di manutenzione.

Uniformità della temperatura vs. dimensione della camera

Ottenere una temperatura precisa e uniforme in tutta la camera di cottura è una sfida ingegneristica significativa. È generalmente più difficile e costoso mantenere un'uniformità rigorosa in un forno più grande rispetto a uno più piccolo.

Controllo dell'atmosfera vs. complessità

Un forno semplice che opera solo in aria è molto meno complesso e costoso di un sistema progettato per atmosfere controllate. I forni che gestiscono gas inerti o creano il vuoto richiedono guarnizioni, pompe e sistemi di controllo aggiuntivi, aumentando i costi e la complessità operativa.

Fare la scelta giusta per la tua applicazione

Per scegliere il forno corretto, devi prima definire il tuo materiale e il tuo processo.

- Se il tuo obiettivo principale è la cottura di porcellane dentali o smalti: Sarà sufficiente un forno con una temperatura massima intorno a 1.100°C a 1.200°C.

- Se il tuo obiettivo principale è la sinterizzazione di zirconia o altre ceramiche tecniche: Avrai bisogno di un forno ad alta temperatura in grado di raggiungere in modo affidabile 1.500°C o più.

- Se il tuo obiettivo principale è la ricottura sensibile o la metallizzazione: La tua priorità dovrebbe essere un forno con un controllo preciso dell'atmosfera, oltre a una gestione accurata della temperatura.

Comprendere che il forno è uno strumento per ottenere un risultato specifico del materiale è la chiave per selezionare l'attrezzatura giusta per il tuo lavoro.

Tabella riassuntiva:

| Intervallo di temperatura | Applicazioni comuni | Processi chiave |

|---|---|---|

| 600°C - 1.100°C | Porcellane dentali, smalti | Cottura, smaltatura |

| 1.200°C - 1.700°C+ | Sinterizzazione di zirconia, allumina | Sinterizzazione, ricottura |

Hai bisogno di un forno ad alta temperatura su misura per le esigenze uniche del tuo laboratorio? KINTEK è specializzata in soluzioni avanzate come Forni a Muffola, Tubolari, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Con la nostra forte R&D e le profonde capacità di personalizzazione, garantiamo un controllo preciso della temperatura e prestazioni per applicazioni dentali, in porcellana e ceramiche tecniche. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati della tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità