I forni per essiccazione sottovuoto offrono un vantaggio critico rispetto ai forni elettrici standard abbassando il punto di ebollizione dei solventi attraverso la riduzione della pressione. Questa capacità tecnica consente la rapida evaporazione di solventi ad alto punto di ebollizione come la dimetilformammide (DMF) a temperature significativamente più basse, prevenendo danni termici al materiale.

Concetto Chiave La lavorazione di NH2-MIL-125 richiede la rimozione di solventi ostinati senza sottoporre il delicato Metal-Organic Framework (MOF) a calore distruttivo. L'essiccazione sottovuoto disaccoppia la temperatura dall'evaporazione, garantendo la conservazione dell'architettura porosa e della densità dei siti attivi del catalizzatore, che sono direttamente correlati alle prestazioni catalitiche.

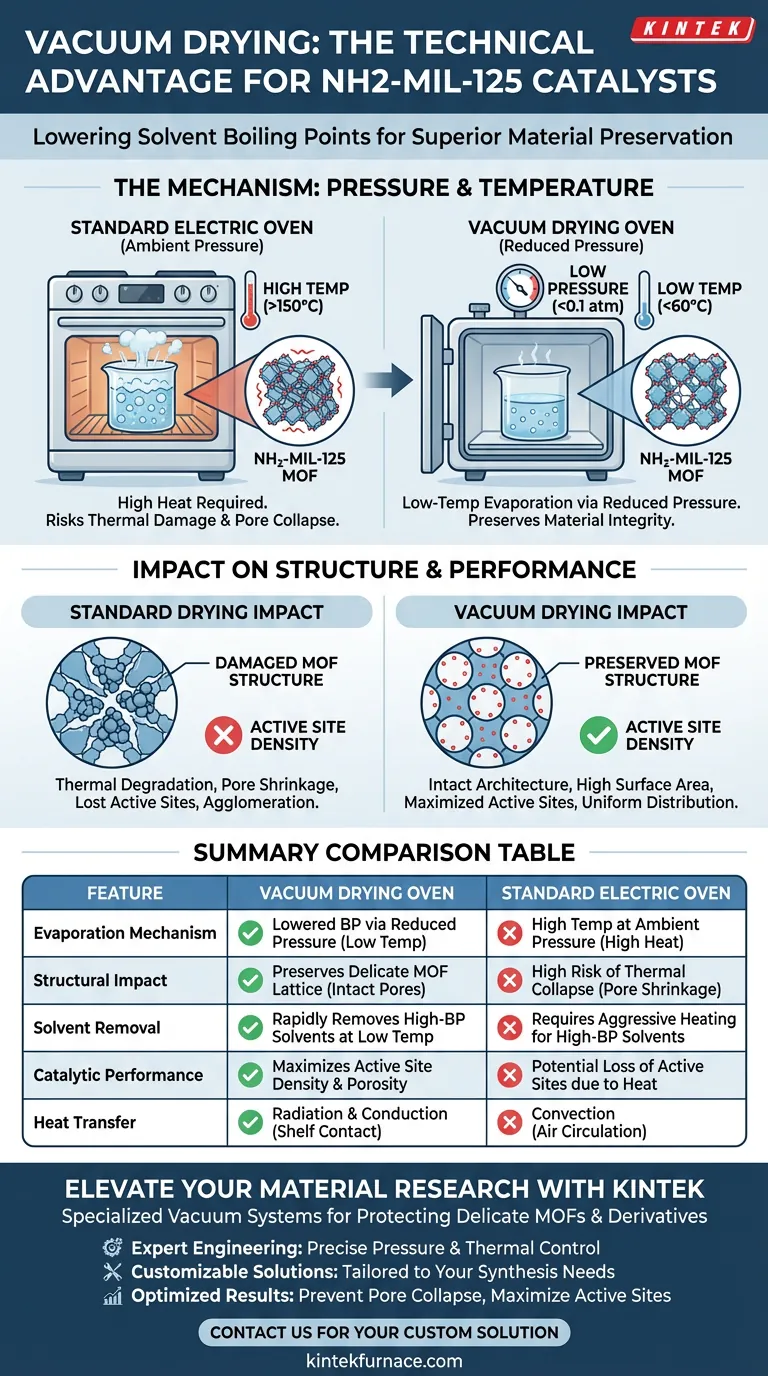

Il Meccanismo dell'Evaporazione a Bassa Temperatura

Superare i Punti di Ebollizione Elevati

I forni elettrici standard si basano sulla pressione atmosferica, richiedendo temperature superiori al punto di ebollizione di un solvente per una rimozione efficiente. I solventi comunemente utilizzati nella sintesi di NH2-MIL-125, come la dimetilformammide (DMF), hanno punti di ebollizione elevati che richiedono un riscaldamento aggressivo in un ambiente standard.

Il Vantaggio del Vuoto

Riducendo la pressione ambiente, i forni sottovuoto abbassano significativamente la soglia di ebollizione di questi solventi. Ciò consente alla DMF e all'etanolo residui di evaporare rapidamente a temperature molto più basse. Si ottiene una rimozione completa del solvente senza mai raggiungere le soglie termiche che mettono in pericolo il materiale.

Preservare l'Integrità Strutturale

Proteggere l'Architettura del MOF

NH2-MIL-125 è un delicato framework metallo-organico. L'esposizione alle alte temperature richieste dai forni standard può causare il collasso del suo intricato reticolo cristallino. L'essiccazione sottovuoto mitiga completamente questo rischio mantenendo il carico termico al minimo.

Mantenere la Porosità nei Derivati

Per derivati come N-doped TiO2@C, la struttura porosa è essenziale per la funzionalità. L'essiccazione standard ad alto calore può indurre degradazione termica che restringe o chiude questi pori. La lavorazione sottovuoto assicura che l'elevata area superficiale specifica venga mantenuta, mantenendo il materiale aperto e accessibile per le reazioni chimiche.

Impatto sull'Attività Catalitica

Conservazione dei Siti Attivi

La potenza catalitica di NH2-MIL-125 dipende dalla disponibilità dei suoi siti attivi. Il calore elevato può denaturare o oscurare questi siti. Utilizzando un processo sottovuoto a bassa temperatura, si garantisce che l'integrità dei siti attivi rimanga inalterata.

Prevenire l'Agglomerazione

Mentre l'essiccazione standard può portare a migrazione o agglomerazione delle particelle a causa di effetti termici, l'essiccazione sottovuoto stabilizza la struttura del materiale. Ciò si traduce in una distribuzione più uniforme del catalizzatore, massimizzando la sua efficienza elettrochimica o fotochimica.

Comprendere i Compromessi

Complessità e Costo dell'Attrezzatura

I sistemi di essiccazione sottovuoto sono intrinsecamente più complessi dei forni a convezione standard. Richiedono una pompa per vuoto affidabile, guarnizioni distinte e una manutenzione regolare per garantire la stabilità della pressione. Ciò aumenta sia l'investimento di capitale iniziale che i costi operativi.

Limitazioni di Produttività

I forni sottovuoto offrono tipicamente capacità di camera più piccole rispetto ai forni elettrici standard industriali. Inoltre, il trasferimento di calore in vuoto è principalmente radiativo o conduttivo (tramite contatto con i ripiani), il che a volte può portare a un'essiccazione non uniforme se i campioni non sono stratificati correttamente.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni del tuo NH2-MIL-125 e dei catalizzatori derivati, allinea il tuo metodo di essiccazione alle tue specifiche esigenze di lavorazione:

- Se il tuo obiettivo principale è massimizzare l'area superficiale e l'attività catalitica: Utilizza un forno per essiccazione sottovuoto per rimuovere DMF ed etanolo a basse temperature, prevenendo il collasso dei pori e preservando i siti attivi.

- Se il tuo obiettivo principale è l'essiccazione in massa di materiali precursori non sensibili: Un forno elettrico standard potrebbe essere sufficiente, a condizione che i materiali siano termicamente stabili e non siano presenti solventi ad alto punto di ebollizione.

L'integrità del tuo catalizzatore finale è determinata non solo da come lo sintetizzi, ma da quanto delicatamente rimuovi il solvente.

Tabella Riassuntiva:

| Caratteristica | Forno per Essiccazione Sottovuoto | Forno Elettrico Standard |

|---|---|---|

| Meccanismo di Evaporazione | Punto di ebollizione abbassato tramite pressione ridotta | Alta temperatura a pressione ambiente |

| Impatto Strutturale | Preserva il delicato reticolo cristallino del MOF | Alto rischio di collasso termico/restringimento dei pori |

| Rimozione del Solvente | Rimuove rapidamente la DMF a basse temperature | Richiede calore elevato per solventi ad alto punto di ebollizione |

| Prestazioni Catalitiche | Massimizza la densità dei siti attivi/porosità | Potenziale perdita di siti attivi dovuta al calore |

| Trasferimento di Calore | Radiazione e Conduzione | Convezione |

Eleva la Tua Ricerca sui Materiali con KINTEK

Non lasciare che il riscaldamento aggressivo comprometta le tue delicate architetture NH2-MIL-125. KINTEK fornisce sistemi di essiccazione sottovuoto leader del settore, progettati specificamente per proteggere l'integrità dei Metal-Organic Frameworks e dei loro derivati.

Il nostro valore per te:

- Ingegneria Esperta: Supportati da R&S e produzione professionali, i nostri sistemi garantiscono un controllo preciso della pressione e una gestione termica uniforme.

- Soluzioni Personalizzabili: Che tu abbia bisogno di sistemi Muffle, a Tubo, Rotativi, Sottovuoto o CVD, personalizziamo i nostri forni da laboratorio ad alta temperatura per le tue esigenze uniche di sintesi catalitica.

- Risultati Ottimizzati: Previene il collasso dei pori e mantieni la massima densità dei siti attivi nei tuoi N-doped TiO2@C e altri materiali avanzati.

Pronto a ottenere prestazioni catalitiche superiori? Contattaci oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Wenbin Wang, Dongping Sun. NH2-MIL-125-Derived N-Doped TiO2@C Visible Light Catalyst for Wastewater Treatment. DOI: 10.3390/polym16020186

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché è necessario un forno sottovuoto per l'essiccazione dei materiali compositi ZIF67/NiMoO4? Proteggere l'architettura delicata del materiale

- Qual è la differenza tra trattamento termico sottovuoto e trattamento termico? Ottieni prestazioni superiori dei materiali

- In che modo le caratteristiche di funzionamento e manutenzione dei forni di sinterizzazione sottovuoto migliorano l'efficienza? Aumenta la produttività e riduci i costi

- Qual è lo scopo di un forno a vuoto? Ottenere una qualità e una purezza del materiale superiori

- Qual è la funzione di un forno di ricottura nel trattamento termico di fasci di vergella d'acciaio? Sblocca l'affidabilità dei materiali

- Come crea un forno a vuoto il suo ambiente di lavoro? Svelare i segreti della purezza e della precisione

- Per cosa vengono utilizzate le fornaci sottovuoto ad alta temperatura? Essenziali per l'aerospaziale, il medicale e l'elettronica

- Come ottimizza il consumo energetico l'apprendimento per rinforzo (RL)? Aumenta l'efficienza del forno fino al 30%