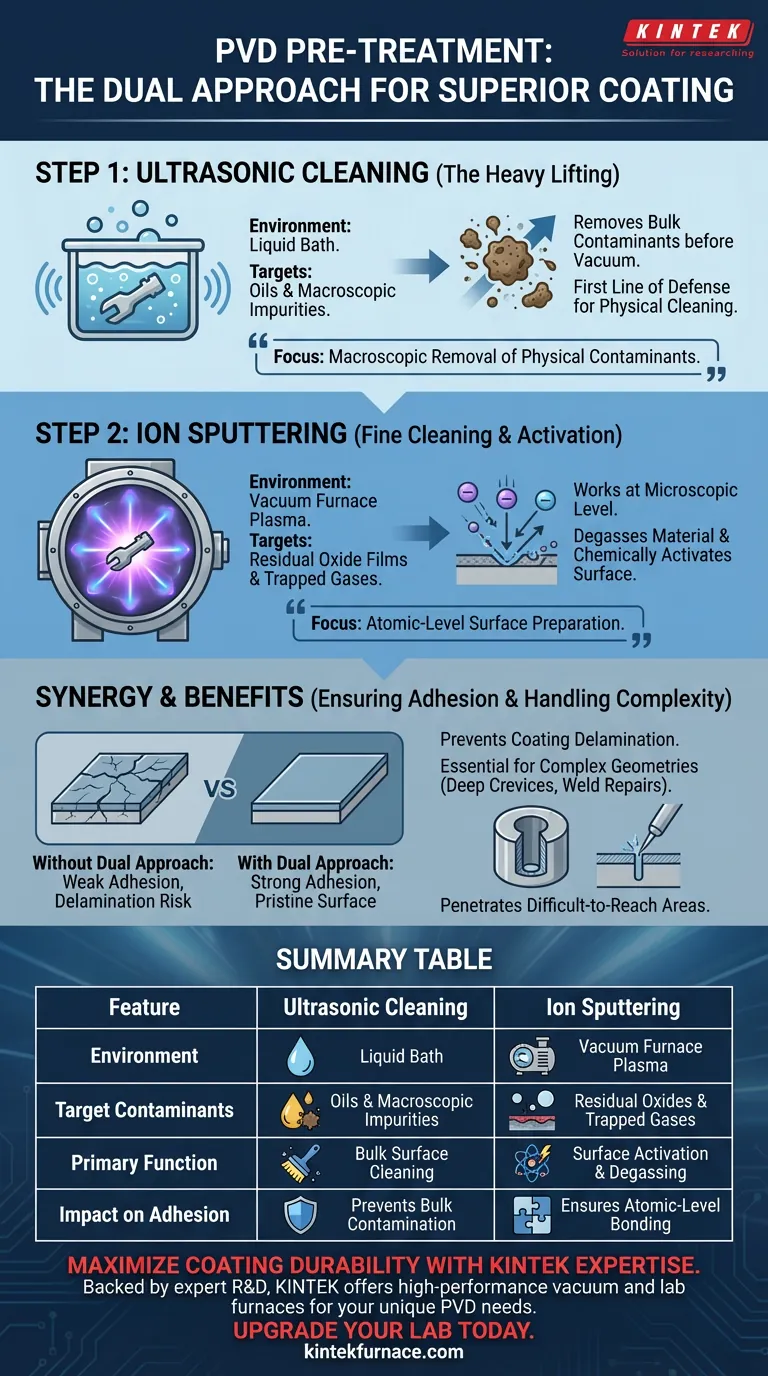

Due distinte tecnologie di pulizia operano in sequenza per preparare le superfici alla deposizione fisica da vapore (PVD). Innanzitutto, la pulizia a ultrasuoni svolge il lavoro più pesante rimuovendo oli e impurità macroscopiche prima che il pezzo venga sottoposto a rivestimento. Successivamente, all'interno del forno sottovuoto avviene lo sputtering ionico per rimuovere i film di ossido residui, degasare il materiale e attivare chimicamente la superficie per l'incollaggio.

Un pretrattamento PVD efficace richiede un duplice approccio: rimozione macroscopica dei contaminanti fisici seguita dalla preparazione della superficie a livello atomico. La sinergia tra la pulizia a ultrasuoni e lo sputtering ionico è il fattore determinante per ottenere una forte adesione del rivestimento, in particolare per geometrie complesse come fessure profonde o riparazioni di saldature.

La meccanica del pretrattamento PVD

Passaggio 1: Pulizia a ultrasuoni

La prima linea di difesa nella fase di pretrattamento è il sistema di pulizia a ultrasuoni.

Questo processo ha il compito di rimuovere i contaminanti più grandi e tangibili dal pezzo. Si rivolge specificamente a oli e impurità superficiali macroscopiche che si accumulano durante la produzione o la manipolazione.

Eliminando precocemente questi contaminanti ingombranti, il sistema garantisce che il pezzo sia fisicamente pulito prima di entrare nel delicato ambiente sottovuoto.

Passaggio 2: Sputtering ionico

Una volta che il pezzo è fissato all'interno del forno sottovuoto, lo sputtering ionico svolge una funzione di "pulizia fine".

Questo processo comporta il bombardamento del pezzo con plasma in alto vuoto.

A differenza della pulizia a ultrasuoni, che si rivolge allo sporco superficiale, lo sputtering agisce a livello microscopico per rimuovere i film di ossido residui.

Attivazione superficiale e degasaggio

Oltre alla semplice pulizia, lo sputtering ionico modifica fondamentalmente lo stato superficiale del materiale.

Il processo di bombardamento degasa efficacemente il materiale, rilasciando gas intrappolati che altrimenti potrebbero compromettere il vuoto o il rivestimento.

Contemporaneamente, attiva la superficie, creando uno stato altamente reattivo che è chimicamente predisposto ad accettare il rivestimento.

La necessità di un approccio duplice

Garantire l'adesione del rivestimento

L'obiettivo principale della combinazione di questi due sistemi è garantire una forte adesione del rivestimento.

Nessuno dei due metodi è sufficiente da solo; la pulizia a ultrasuoni non può rimuovere gli ossidi a livello atomico e lo sputtering ionico non è progettato per gestire grassi pesanti o detriti ingombranti.

Il loro uso in tandem garantisce che il substrato sia incontaminato e reattivo, prevenendo la delaminazione (spogliatura) del rivestimento.

Gestione di geometrie complesse

Questo protocollo in due fasi è particolarmente vitale quando si rivestono pezzi con caratteristiche intricate.

I pezzi con fori profondi, fessure strette o riparazioni di saldature presentano significative sfide di pulizia.

La combinazione di penetrazione a ultrasuoni a base liquida e bombardamento al plasma a base di gas garantisce che anche queste aree difficili da raggiungere siano preparate in modo approfondito.

Considerazioni critiche e vincoli

Il rischio di isolamento del processo

Una trappola comune è presumere che un metodo di pulizia possa compensare l'altro.

Se si salta la pulizia a ultrasuoni, il processo di sputtering ionico probabilmente non riuscirà a rimuovere gli oli superficiali pesanti, portando a una contaminazione immediata della camera sottovuoto.

Al contrario, affidarsi esclusivamente alla pulizia a ultrasuoni lascia strati di ossido invisibili, che agiscono come barriera all'adesione e si traducono in rivestimenti deboli.

Efficienza dipendente dalla geometria

Sebbene questa combinazione sia efficace per pezzi complessi, l'efficienza dello sputtering ionico può essere influenzata dalle limitazioni di "linea di vista" in geometrie estreme.

Tuttavia, l'ambiente al plasma è generalmente efficace nel raggiungere fori e fessure profonde che la pulizia meccanica o il semplice risciacquo non possono toccare.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la durata e le prestazioni dei tuoi rivestimenti PVD, devi verificare che il tuo protocollo di pretrattamento sia allineato alla complessità dei tuoi pezzi.

- Se il tuo obiettivo principale è la resistenza all'adesione: Assicurati che il tuo processo includa lo sputtering ionico per rimuovere completamente i film di ossido e attivare la superficie prima della deposizione.

- Se il tuo obiettivo principale è la geometria complessa del pezzo: Affidati alla combinazione di pulizia a ultrasuoni e bombardamento al plasma per pulire fori profondi, fessure e riparazioni di saldature che la pulizia standard non raggiunge.

Un rivestimento PVD è forte solo quanto la preparazione della superficie che lo precede.

Tabella riassuntiva:

| Caratteristica | Pulizia a ultrasuoni | Sputtering ionico |

|---|---|---|

| Ambiente | Bagno liquido | Plasma in forno sottovuoto |

| Contaminanti target | Oli e impurità macroscopiche | Ossidi residui e gas intrappolati |

| Funzione principale | Pulizia superficiale ingombrante | Attivazione superficiale e degasaggio |

| Impatto sull'adesione | Previene la contaminazione ingombrante | Garantisce il legame a livello atomico |

Massimizza la durata del rivestimento con l'esperienza KINTEK

Non lasciare che una scarsa preparazione della superficie comprometta la qualità del tuo prodotto. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi sottovuoto ad alte prestazioni e forni ad alta temperatura da laboratorio, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze uniche di PVD e trattamento termico.

Sia che tu stia lavorando con geometrie complesse con fessure profonde o che richieda un'adesione ad alta resistenza per utensili industriali, il nostro team è pronto a fornire le attrezzature di precisione di cui hai bisogno.

Aggiorna il tuo laboratorio oggi stesso: contatta i nostri specialisti qui!

Guida Visiva

Riferimenti

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

Domande frequenti

- Qual è l'applicazione del CVD negli utensili da taglio? Aumentare la durata dell'utensile e l'efficienza di lavorazione

- Qual è la funzione di un sistema di deposizione chimica da vapore a sorgente liquida (LSCVD)? Sintesi di CNT di precisione per compositi

- Qual è la funzione di una camera di pirolisi a spruzzo personalizzata? Ottimizzare la sintesi di film sottili di ZnSe e PbSe

- Che ruolo svolge la CVD nella nanotecnologia? Essenziale per la sintesi precisa dei nanomateriali

- Quali tendenze future ci si aspetta nello sviluppo dei forni a tubo CVD? Scopri sistemi più intelligenti e versatili

- Cos'è la deposizione di vapore a bassa temperatura? Una guida ai rivestimenti per materiali termosensibili

- Quali sono le quattro fasi principali del processo di deposizione chimica da fase vapore (CVD)? Domina la deposizione di film sottili per il tuo laboratorio

- In che modo i precursori in fase vapore contribuiscono al processo CVD? Sblocca la Deposizione Precisa di Film Sottili