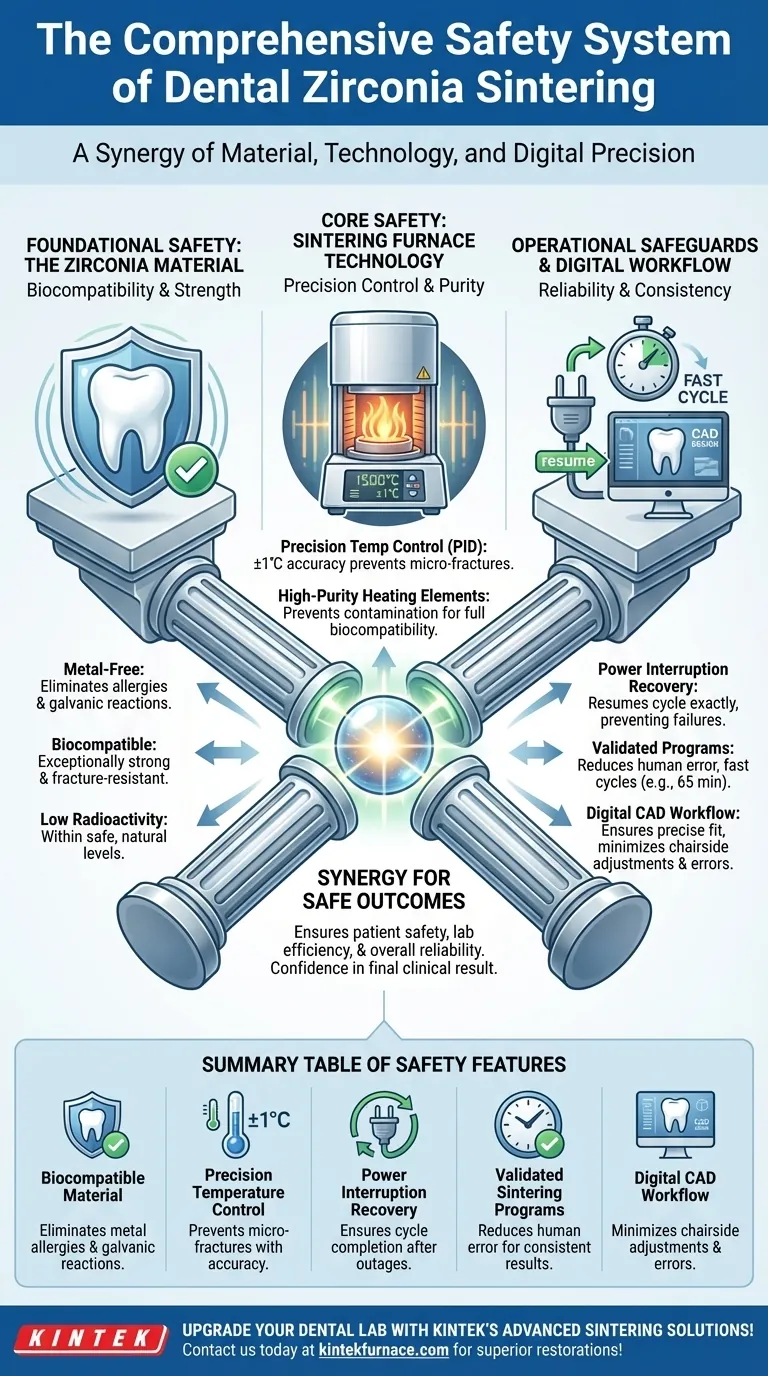

In sostanza, la sicurezza della sinterizzazione della zirconia dentale non è una singola caratteristica, ma un sistema completo. Combina l'intrinseca biocompatibilità del materiale con una tecnologia di forno altamente controllata e un flusso di lavoro digitale preciso per garantire la sicurezza sia per l'operatore di laboratorio che per il paziente finale.

La sicurezza di un restauro in zirconia è garantita da una catena di fiducia: il materiale stesso, privo di metalli e biocompatibile, la capacità del forno di controllare la temperatura con precisione quasi perfetta e il processo di progettazione digitale che assicura un adattamento impeccabile.

Sicurezza Fondamentale: Il Materiale Zirconia

Ancora prima che inizi il processo di sinterizzazione, la scelta della zirconia stabilisce un alto livello di base per la sicurezza del paziente.

Biocompatibilità e Prevenzione delle Allergie

La zirconia è una ceramica, il che significa che è completamente priva di metalli. Questa caratteristica elimina il rischio di allergie ai metalli, reazioni galvaniche (correnti elettriche tra diversi metalli presenti in bocca) e il sapore metallico associato ad alcuni tipi di restauro più datati.

Resistenza Intrinseca e Bassa Radioattività

La zirconia è eccezionalmente resistente e durevole, il che contribuisce alla sicurezza a lungo termine e alla longevità del restauro. Inoltre, la zirconia di grado dentale è stata rigorosamente testata e confermata per avere livelli di radioattività estremamente bassi, ben al di sotto dei livelli sicuri e naturali riscontrati nel corpo umano.

Caratteristiche di Sicurezza Centrali del Forno di Sinterizzazione

Il forno di sinterizzazione è il luogo in cui la zirconia allo "stato verde" viene trasformata nella sua forma finale e densa. Le caratteristiche dell'apparecchiatura sono fondamentali per garantire un risultato prevedibile e sicuro.

Controllo Preciso della Temperatura

I moderni forni di sinterizzazione utilizzano avanzati sistemi di controllo PID (Proporzionale-Integrale-Derivativo) per regolare la temperatura con una precisione di ±1℃. Questo controllo preciso è una caratteristica di sicurezza cruciale, poiché assicura un riscaldamento e un raffreddamento uniformi, prevenendo le sollecitazioni interne che possono portare a microfratture e a un restauro finale compromesso.

Elementi Riscaldanti ad Alta Purezza

I migliori forni utilizzano elementi riscaldanti ad alta purezza, come le aste in silicio molibdeno dentali. Ciò impedisce il rilascio di inquinanti o contaminanti nella camera di riscaldamento, assicurando che il restauro finale in zirconia rimanga incontaminato e pienamente biocompatibile.

Isolamento Sicuro per l'Ambiente

I forni sono costruiti con materiali isolanti termici verdi e di elevata purezza. Questo non solo migliora l'efficienza del riscaldamento, ma garantisce anche un ambiente operativo sicuro per il tecnico di laboratorio, senza il rilascio di fibre o particelle nocive durante il funzionamento.

Salvaguardie Operative per Affidabilità e Coerenza

Oltre alla tecnologia di riscaldamento di base, i forni moderni includono caratteristiche progettate per proteggere l'integrità del processo, che influisce direttamente sulla sicurezza e sulla qualità del prodotto finale.

Recupero Interruzione di Corrente

Una salvaguardia operativa critica è la funzione di recupero in caso di interruzione di corrente. La memoria del forno gli consente di riprendere il ciclo di sinterizzazione esattamente da dove si era interrotto dopo un blackout. Ciò impedisce il fallimento del lotto, assicurando che il restauro non sia compromesso da un ciclo di riscaldamento incompleto o errato.

Programmi di Sinterizzazione Convalidati

I forni sono dotati di programmi preimpostati, inclusi cicli di sinterizzazione rapida che possono essere completati in soli 65 minuti. Questi programmi sono convalidati dal produttore per produrre risultati coerenti e di alta qualità, eliminando le congetture e il potenziale errore umano nella programmazione del ciclo.

Il Ruolo del Flusso di Lavoro Digitale

L'intero processo fa parte di un ecosistema digitale più ampio. Il restauro iniziale viene progettato utilizzando software CAD (Computer-Aided Design), garantendo un adattamento preciso fin dall'inizio. Questa precisione digitale minimizza la necessità di regolazioni manuali alla poltrona del paziente, riducendo i tempi di appuntamento e il potenziale di danno iatrogeno al dente o al restauro, il che è un aspetto chiave della sicurezza del paziente.

Applicare Questo al Tuo Obiettivo

La sicurezza della sinterizzazione della zirconia è il risultato della sinergia tra scienza dei materiali, ingegneria e processi digitali.

- Se il tuo obiettivo principale sono gli esiti per il paziente: Stai certo che la combinazione della biocompatibilità della zirconia e del controllo di precisione del forno produce un restauro privo di metalli, resistente ed eccezionalmente sicuro nel lungo periodo.

- Se il tuo obiettivo principale sono le operazioni di laboratorio: Dai priorità ai forni con comprovato recupero dalle interruzioni di corrente e controllo preciso della temperatura PID per garantire una qualità costante, ridurre al minimo gli sprechi e assicurare risultati prevedibili.

- Se il tuo obiettivo principale è l'affidabilità generale: Comprendi che la sicurezza è integrata nell'intero flusso di lavoro digitale, dalla scansione e progettazione iniziali al ciclo di sinterizzazione finale e automatizzato, riducendo al minimo le variabili e l'errore umano in ogni fase.

In definitiva, le caratteristiche di sicurezza avanzate della moderna sinterizzazione della zirconia offrono un alto grado di fiducia nel risultato clinico finale.

Tabella Riassuntiva:

| Caratteristica di Sicurezza | Vantaggio Chiave |

|---|---|

| Materiale Biocompatibile | Elimina allergie ai metalli e reazioni galvaniche |

| Controllo Preciso della Temperatura | Previene le microfratture con precisione ±1℃ |

| Recupero Interruzione di Corrente | Garantisce il completamento del ciclo dopo le interruzioni |

| Programmi di Sinterizzazione Convalidati | Riduce l'errore umano per risultati coerenti |

| Flusso di Lavoro Digitale CAD | Minimizza le regolazioni alla poltrona e gli errori |

Aggiorna il tuo laboratorio dentale con le soluzioni di sinterizzazione avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione assicura una vestibilità precisa per le tue esigenze sperimentali uniche, migliorando sicurezza, efficienza e affidabilità. Contattaci oggi per scoprire come possiamo supportare i tuoi obiettivi per restauri dentali superiori!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone