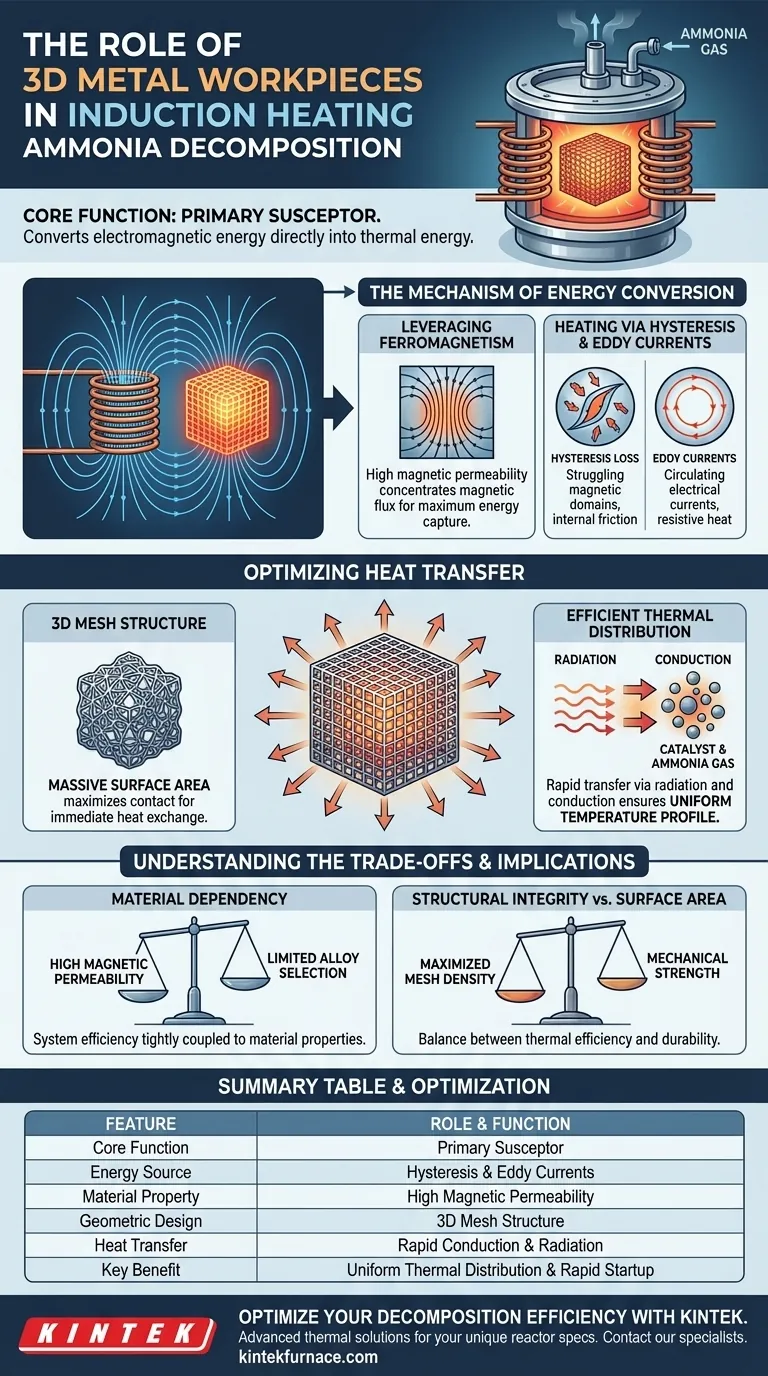

I pezzi metallici 3D fungono da ricettori primari all'interno del sistema del reattore. Sfruttando l'elevata permeabilità magnetica dei materiali ferromagnetici, questi componenti catturano l'energia elettromagnetica e la convertono direttamente in energia termica attraverso perdite per isteresi e correnti parassite, guidando il processo di decomposizione.

Questi pezzi colmano il divario tra energia magnetica e reazione chimica. La loro struttura a maglia massimizza la superficie, garantendo un trasferimento di calore rapido e uniforme al gas ammoniaca e alle particelle catalizzatrici, ottimizzando al contempo la distribuzione termica interna.

Il Meccanismo di Conversione dell'Energia

Agire come Ricettori Primari

Il ruolo fondamentale di questi pezzi è quello di agire come "ricettori". Nel riscaldamento a induzione, il campo elettromagnetico non riscalda direttamente il gas; riscalda un materiale conduttivo.

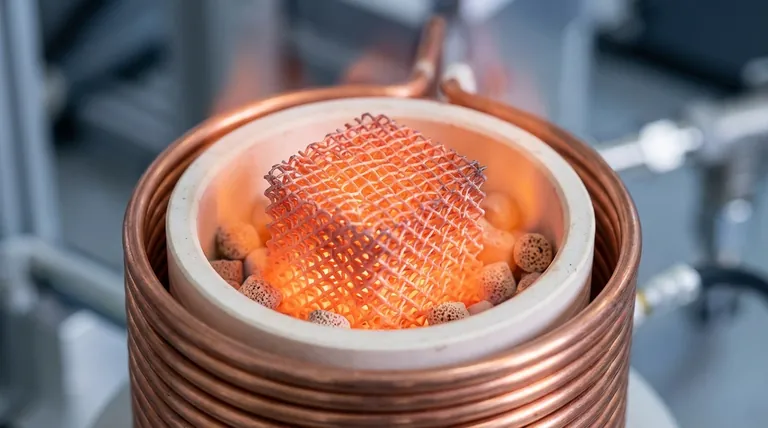

Il pezzo metallico 3D assorbe il campo elettromagnetico generato dalla bobina di induzione. Poiché è il bersaglio primario di questa energia, diventa la fonte di calore per l'intera camera del reattore.

Sfruttare il Ferromagnetismo

L'efficienza di questi pezzi dipende dalla loro composizione materiale. Sono realizzati con materiali ferromagnetici che possiedono un'elevata permeabilità magnetica.

Questa proprietà consente al materiale di concentrare le linee di flusso magnetico. Questa concentrazione è essenziale per massimizzare la cattura di energia dal campo di induzione.

Riscaldamento tramite Isteresi e Correnti Parassite

La conversione dell'energia magnetica in calore avviene attraverso due distinti fenomeni fisici.

Innanzitutto, si verifica la perdita per isteresi poiché i domini magnetici all'interno del metallo lottano per allinearsi con il campo magnetico in rapida variazione, generando attrito interno.

In secondo luogo, le correnti parassite sono correnti elettriche indotte che fluiscono attraverso il metallo, generando calore resistivo. Insieme, questi effetti fanno sì che il pezzo si riscaldi rapidamente.

Ottimizzazione del Trasferimento di Calore

Il Vantaggio di una Struttura a Maglia 3D

La geometria fisica del pezzo è importante quanto le sue proprietà materiali. Una struttura a maglia 3D fornisce una superficie enorme rispetto a piastre solide o semplici barre.

Questa superficie aumentata massimizza il contatto con l'ambiente circostante. Assicura che il calore generato all'interno del metallo non venga intrappolato, ma sia immediatamente disponibile per lo scambio.

Distribuzione Termica Efficiente

L'obiettivo finale è riscaldare il gas ammoniaca e il catalizzatore. La struttura 3D facilita questo trasferimento di energia termica tramite radiazione e conduzione.

Questa geometria impedisce punti caldi e garantisce che la temperatura sia uniforme in tutto il reattore. Un profilo di temperatura uniforme è vitale per tassi di decomposizione dell'ammoniaca costanti.

Comprensione dei Compromessi

Dipendenza dal Materiale

L'efficienza del sistema è strettamente legata alle proprietà magnetiche del pezzo.

Se il materiale utilizzato non possiede una permeabilità magnetica sufficientemente elevata, la capacità di catturare energia tramite isteresi diminuisce in modo significativo. Ciò limita la scelta dei materiali a specifiche leghe ferromagnetiche.

Integrità Strutturale vs. Superficie

Sebbene una maglia fine aumenti la superficie per il trasferimento di calore, deve rimanere strutturalmente integra ad alte temperature.

È necessario trovare un equilibrio tra la massimizzazione della densità della maglia per l'efficienza termica e il mantenimento della resistenza meccanica necessaria per supportare il catalizzatore e resistere ai cicli termici.

Implicazioni per la Progettazione del Reattore

Quando si progetta o si valuta un reattore di decomposizione dell'ammoniaca che utilizza questa tecnologia, considerare i requisiti di prestazione specifici.

- Se il tuo obiettivo principale è un avvio rapido: Dai priorità ai materiali con la più alta permeabilità magnetica possibile per massimizzare la perdita per isteresi per una generazione di calore immediata.

- Se il tuo obiettivo principale è la coerenza della reazione: Assicurati che la geometria della maglia 3D sia uniforme per garantire una distribuzione uniforme del calore tramite radiazione e conduzione al catalizzatore.

Il pezzo metallico 3D non è solo un elemento riscaldante passivo; è un convertitore di energia attivo che definisce l'efficienza termica dell'intero processo di decomposizione.

Tabella Riassuntiva:

| Caratteristica | Ruolo e Funzione nel Reattore |

|---|---|

| Funzione Principale | Ricettore Primario (Conversione Energetica) |

| Fonte di Energia | Perdite per isteresi e correnti parassite |

| Proprietà del Materiale | Elevata permeabilità magnetica (Ferromagnetico) |

| Design Geometrico | Struttura a maglia 3D per la massima superficie |

| Trasferimento di Calore | Rapida conduzione e radiazione al catalizzatore/gas |

| Vantaggio Chiave | Distribuzione termica uniforme e avvio rapido |

Ottimizza la Tua Efficienza di Decomposizione con KINTEK

Stai cercando di migliorare i tuoi processi di riscaldamento di laboratorio o industriali? KINTEK fornisce soluzioni termiche leader del settore supportate da ricerca e sviluppo esperti e produzione di precisione. Sia che tu richieda sistemi Muffola, Tubo, Rotanti, Sottovuoto o CVD, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue specifiche di reattore e le tue esigenze di ricerca.

Massimizza la tua conversione energetica oggi stesso. Contatta subito i nostri specialisti per scoprire come le nostre tecnologie di riscaldamento avanzate possono guidare la tua innovazione.

Guida Visiva

Riferimenti

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quale ruolo gioca un forno a fusione ad alto vuoto nella modifica della lega d'apporto per brasatura Ni 620 con tungsteno?

- In che modo la tecnologia IGBT aumenta la capacità di fusione e la produttività? Sblocca fusioni più veloci e una maggiore produzione

- In che modo l'ambiente sottovuoto contribuisce alla qualità del metallo nei forni VIM? Ottieni purezza e prestazioni superiori

- Quali sono i principali vantaggi dell'utilizzo di un forno a crogiolo freddo a induzione sottovuoto (VCCF)? Raggiungere un'estrema purezza dell'acciaio

- Quali processi di finitura seguono la fusione di metalli in forni a induzione? Ottieni precisione ed efficienza nella lavorazione dei metalli

- Qual è il ruolo di un forno ad arco sotto vuoto nella preparazione degli HEA? Raggiungere una perfetta omogeneità della lega

- Come i forni a crogiolo di grafite migliorano i tempi di lavorazione? Raggiungi velocità e uniformità ineguagliabili

- Perché sono necessari forni di fusione e camere di iniezione indipendenti per le macchine per pressofusione a camera fredda? Spiegato