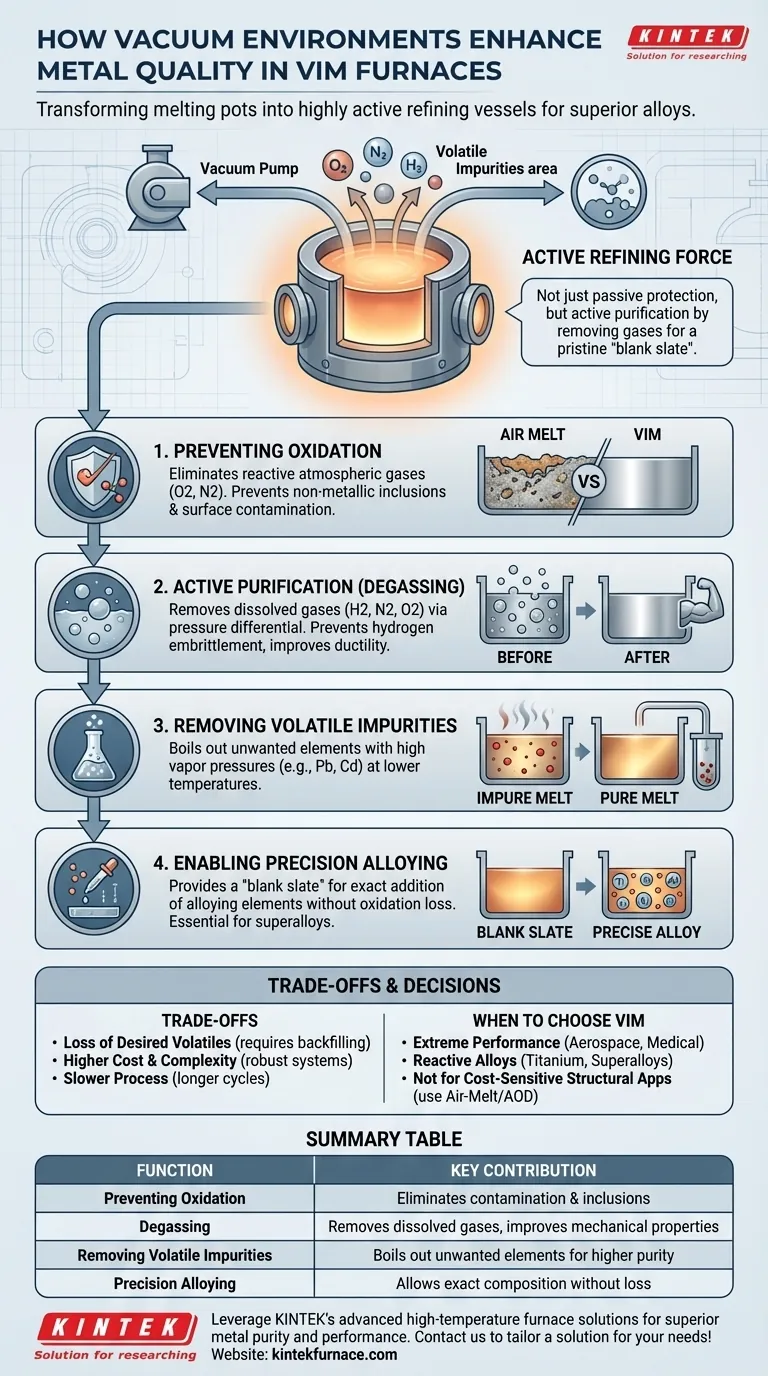

Alla base, un ambiente sottovuoto trasforma un forno VIM (Vacuum Induction Melting - Fusione a Induzione Sottovuoto) da un semplice crogiolo di fusione a un recipiente di raffinazione altamente attivo. Rimuovendo i gas atmosferici, il vuoto altera fondamentalmente i processi chimici e fisici all'interno del metallo fuso, consentendo la creazione di leghe con purezza, resistenza e consistenza superiori che sono irraggiungibili tramite le tecniche convenzionali di fusione all'aria.

L'intuizione cruciale è che il ruolo del vuoto non è meramente una protezione passiva. È una forza attiva che purifica la massa fusa estraendo i gas disciolti e le impurità volatili, creando una "tabula rasa" immacolata per una ingegneria delle leghe precisa e ripetibile.

Le Quattro Funzioni Principali del Vuoto nella Raffinazione dei Metalli

Il contributo dell'ambiente sottovuoto alla qualità del metallo può essere compreso attraverso quattro funzioni distinte ma interconnesse. Ciascuna svolge un ruolo critico nella produzione di un prodotto finale con proprietà metallurgiche superiori.

Funzione 1: Prevenzione dell'Ossidazione e della Contaminazione

Alle temperature estreme richieste per la fusione, la maggior parte dei metalli è altamente reattiva con i gas presenti nella nostra atmosfera, in particolare ossigeno e azoto.

Questa reazione, nota come ossidazione, crea inclusioni non metalliche e impurità (come la ruggine sul ferro) che rimangono intrappolate nel metallo solidificato, creando punti deboli e compromettendo le prestazioni.

Un forno sottovuoto rimuove fisicamente questi gas reattivi dalla camera. Eliminando i reagenti, impedisce all'ossidazione di verificarsi, assicurando che la superficie e la massa del metallo rimangano pulite.

Funzione 2: Purificazione Attiva tramite Degassaggio

Il metallo fuso agisce come una spugna per i gas, dissolvendo quantità significative di idrogeno, azoto e ossigeno dalle sue materie prime e dall'ambiente.

L'idrogeno è particolarmente dannoso, portando a un fenomeno chiamato fragilità da idrogeno, che riduce gravemente la duttilità e la tenacità di un metallo, rendendolo incline alla fessurazione sotto stress.

L'ambiente a bassa pressione del vuoto crea un potente differenziale di pressione. Questo forza i gas disciolti a uscire dalla soluzione e ad essere pompati via, degassando efficacemente la massa fusa e migliorando drasticamente le proprietà meccaniche finali, inclusa la resistenza alla fatica e la plasticità.

Funzione 3: Rimozione delle Impurità Volatili

Oltre ai gas disciolti, le materie prime possono contenere tracce di altri elementi indesiderabili con alte pressioni di vapore (il che significa che bollono a temperature più basse).

Sotto vuoto, il punto di ebollizione di questi elementi è significativamente ridotto. Ciò consente alle impurità volatili indesiderate come piombo, cadmio o bismuto di evaporare letteralmente dal bagno di metallo fuso.

Questo processo è una forma di distillazione che purifica ulteriormente il metallo base, risultando in una lega con maggiore pulizia e prestazioni più prevedibili.

Funzione 4: Possibilità di Legatura di Precisione

Dopo che il vuoto ha rimosso i gas atmosferici e le impurità indesiderate, il metallo fuso si trova in uno stato immacolato e altamente controllato.

Questa "tabula rasa" consente l'introduzione precisa di specifici elementi leganti in quantità esatte. Poiché non c'è ossigeno o azoto con cui reagire, questi preziosi elementi non vengono persi per ossidazione, garantendo che la composizione chimica finale sia esattamente quella progettata.

Questo livello di controllo è essenziale per la creazione di materiali complessi e ad alte prestazioni come le superleghe, dove anche minime variazioni nella composizione possono alterarne drasticamente le proprietà.

Comprendere i Compromessi

Sebbene il VIM offra una qualità impareggiabile, è un processo specializzato con specifici compromessi che devono essere considerati.

Perdita di Elementi Volatili Desiderati

Il vuoto non può distinguere tra elementi volatili desiderabili e indesiderabili. Elementi leganti con alte pressioni di vapore, come il manganese, possono anche essere rimossi durante il processo.

Ciò richiede un attento controllo del processo, come il riempimento del forno con una pressione parziale di un gas inerte come l'argon, per sopprimere l'evaporazione di elementi benefici pur rimuovendo quelli nocivi.

Costo e Complessità Maggiori

I forni VIM sono significativamente più complessi e costosi da costruire e gestire rispetto alle loro controparti atmosferiche.

La necessità di robuste camere a vuoto, potenti sistemi di pompaggio e tempi di ciclo più lunghi per raggiungere e mantenere basse pressioni rende il processo intrinsecamente più lento e costoso.

Non una Soluzione Universale

Gli immensi benefici della fusione sotto vuoto sono più critici per i materiali dove purezza e prestazioni sono di primaria importanza.

Per molte applicazioni generiche, le proprietà del materiale ottenute tramite la fusione all'aria o la raffinazione con ossigeno-decarburazione ad argon (AOD) meno costose sono perfettamente adeguate. Il VIM è spesso riservato alle industrie più esigenti.

Fare la Scelta Giusta per il Tuo Obiettivo

Specificare un materiale fuso sotto vuoto è una decisione guidata dai requisiti di utilizzo finale per prestazioni e affidabilità.

- Se il tuo obiettivo principale è prestazioni e affidabilità estreme (ad es. aerospaziale, impianti medici): Il VIM è essenziale per la sua capacità di produrre materiale ultra-pulito privo di difetti e fragilità da idrogeno.

- Se il tuo obiettivo principale è creare una lega specifica e reattiva (ad es. leghe di titanio, superleghe): L'ambiente VIM controllato è l'unico modo per prevenire la contaminazione e raggiungere con precisione la composizione chimica desiderata.

- Se il tuo obiettivo principale sono applicazioni strutturali sensibili al costo: I materiali fusi all'aria o raffinati AOD convenzionali spesso forniscono le prestazioni necessarie a un costo molto inferiore.

In definitiva, sfruttare un ambiente sottovuoto consente di ingegnerizzare un materiale superiore controllando fondamentalmente la sua chimica dal suo stato fuso più basilare.

Tabella Riepilogativa:

| Funzione | Contributo Chiave |

|---|---|

| Prevenzione dell'Ossidazione | Elimina i gas atmosferici per evitare contaminazioni e inclusioni |

| Degassaggio | Rimuove idrogeno, azoto e ossigeno disciolti per migliorare le proprietà meccaniche |

| Rimozione delle Impurità Volatili | Evapora elementi indesiderati come piombo e cadmio per una maggiore purezza |

| Legatura di Precisione | Consente l'aggiunta esatta di elementi leganti senza perdite per ossidazione |

Sfruttando un eccezionale reparto di R&D e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Che tu sia nel settore aerospaziale, degli impianti medici o nello sviluppo di leghe speciali, i nostri forni VIM possono aiutarti a raggiungere una purezza e prestazioni del metallo superiori. Contattaci oggi per discutere come possiamo adattare una soluzione alle tue esigenze!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Come funziona la fusione a induzione sotto vuoto? Ottieni leghe ultra-pure e ad alte prestazioni

- Quali sono le caratteristiche e i vantaggi principali di un forno a induzione sotto vuoto? Ottieni una produzione di metalli ad alta purezza

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottenere una purezza superiore per le leghe ad alte prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza