Dal punto di vista operativo, il forno di sinterizzazione per zirconia dentale è definito dalla sua velocità, precisione e facilità d'uso. Questi forni combinano un ciclo di sinterizzazione rapido di 25 minuti con un controllo della temperatura estremamente rigoroso e un'interfaccia touch screen intuitiva. Ciò consente ai laboratori odontotecnici e alle cliniche di produrre restauri in zirconia ad alta resistenza e precisi con notevole efficienza e coerenza.

Il valore fondamentale di un moderno forno di sinterizzazione per zirconia non è una singola caratteristica, ma l'integrazione di controlli automatizzati, riscaldamento rapido e gestione termica precisa. Ciò trasforma la produzione di restauri dentali da un processo lungo e manuale a un flusso di lavoro veloce, affidabile e ripetibile.

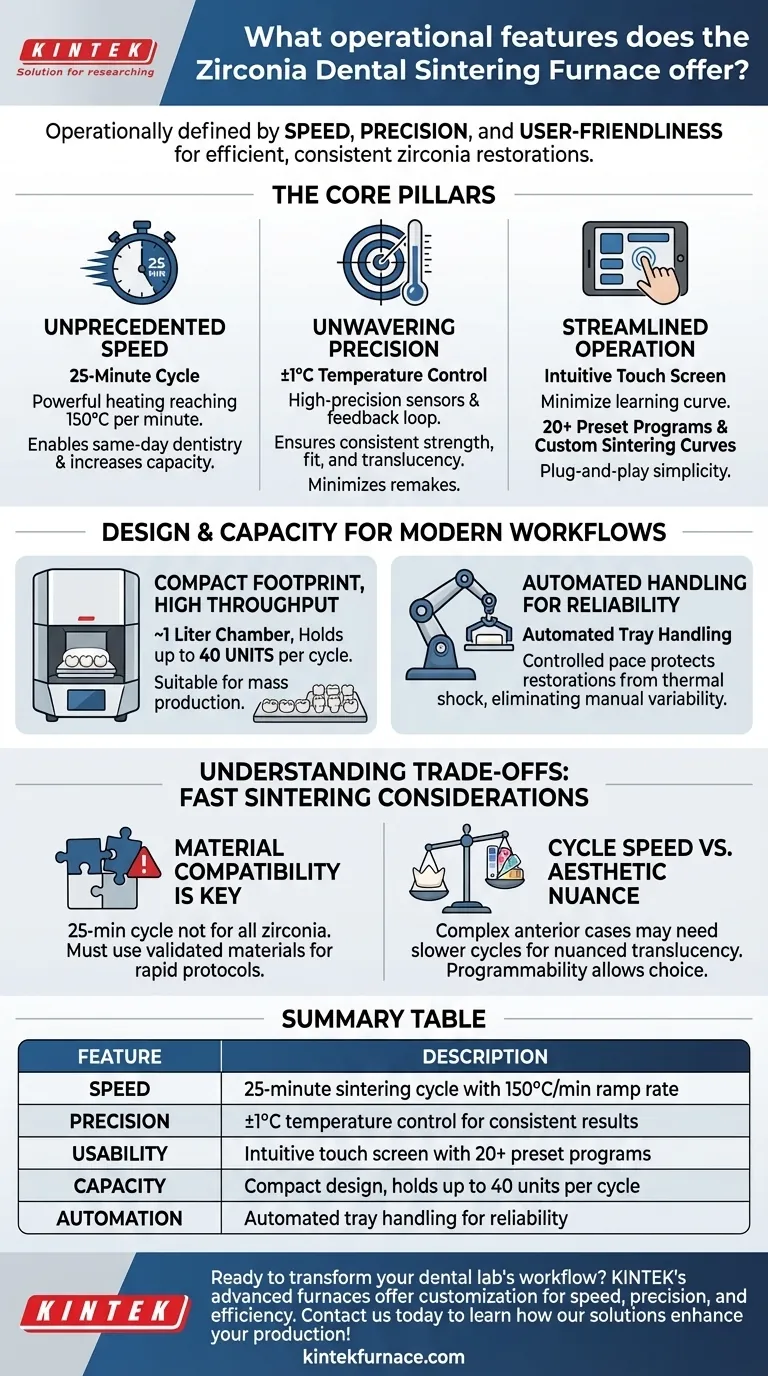

I Pilastri Fondamentali: Velocità, Precisione e Usabilità

I vantaggi operativi di questi forni si basano su tre capacità fondamentali. Comprendere come lavorano insieme è la chiave per apprezzarne l'impatto sulla produzione di un laboratorio odontotecnico.

Velocità Senza Precedenti: Il Ciclo di 25 Minuti

La caratteristica operativa più significativa è la capacità di completare un ciclo di sinterizzazione completo in appena 25 minuti.

Ciò è reso possibile da un potente sistema di riscaldamento in grado di raggiungere velocità di rampa di 150°C al minuto. Questa velocità consente direttamente l'odontoiatria in giornata e aumenta drasticamente la capacità produttiva giornaliera di un laboratorio.

Precisione Incrollabile: Coerenza in Ogni Restauro

Per ottenere risultati prevedibili, il forno mantiene temperature eccezionalmente stabili. Sensori ad alta precisione e un anello di retroazione automatico mantengono le fluttuazioni termiche entro ±1°C.

Questo livello di controllo è fondamentale per garantire che il restauro finale abbia la resistenza, l'adattamento e la traslucenza corretti. Riduce al minimo il rischio di stress interni o microfratture, portando a meno rifacimenti.

Funzionamento Ottimizzato: L'Interfaccia Intuitiva

Il forno è azionato tramite un pannello di controllo touch screen intuitivo, progettato per ridurre al minimo la curva di apprendimento e l'errore dell'operatore.

Viene fornito con un massimo di 20 programmi preimpostati per i materiali in zirconia comuni, ma consente anche ai tecnici di creare e salvare facilmente curve di sinterizzazione personalizzate. Ciò offre sia la semplicità "plug-and-play" sia la flessibilità necessaria per materiali speciali o ricerca.

Progettazione e Capacità per Flussi di Lavoro Moderni

Il design fisico è ingegnerizzato per supportare una produzione efficiente e ad alto volume entro i vincoli di spazio di un tipico laboratorio o clinica.

Ingombro Compatto, Elevata Produttività

Nonostante la sua velocità, il forno presenta una camera del crogiolo compatta con un volume di circa un litro.

Questa camera è progettata per massimizzare la capacità, ospitando circa 40 unità individuali alla volta. Questa combinazione di ingombro fisico ridotto e alta produttività lo rende adatto alla produzione di massa.

Gestione Automatica per l'Affidabilità

Molti modelli includono la gestione automatica del vassoio. Il forno solleva e abbassa automaticamente il vassoio di sinterizzazione nella camera a un ritmo controllato.

Questa automazione assicura un processo fluido e coerente, proteggendo i restauri da potenziali shock termici ed eliminando la variabilità derivante dalla manipolazione manuale.

Comprendere i Compromessi: Considerazioni sulla Sinterizzazione Rapida

Sebbene i vantaggi siano sostanziali, è fondamentale comprendere il contesto in cui queste caratteristiche operano al meglio. La velocità non è l'unico fattore per un restauro di qualità.

La Compatibilità dei Materiali è Fondamentale

Il ciclo ultra-rapido di 25 minuti non è compatibile con tutti i materiali in zirconia disponibili sul mercato. Verificare sempre che la zirconia selezionata sia validata dal produttore per protocolli di sinterizzazione rapidi o veloci.

L'utilizzo di un materiale non validato in un ciclo veloce può compromettere le proprietà meccaniche finali e l'esito estetico del restauro.

Velocità del Ciclo vs. Sfumatura Estetica

Per i casi anteriori altamente complessi che richiedono la massima caratterizzazione estetica, alcuni tecnici esperti potrebbero preferire ancora un ciclo di sinterizzazione tradizionale più lento.

Cicli più lunghi possono talvolta fornire un controllo più sfumato sui gradienti di traslucenza nella zirconia multistrato. La programmabilità del forno consente di fare questa scelta in base alle esigenze cliniche ed estetiche specifiche del caso.

Fare la Scelta Giusta per il Tuo Obiettivo

Le caratteristiche operative di un forno di sinterizzazione per zirconia devono essere abbinate al tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione ad alto volume o l'odontoiatria in giornata: Il ciclo di 25 minuti, la capacità di 40 unità e la gestione automatizzata sono le caratteristiche più critiche per massimizzare la produttività.

- Se il tuo obiettivo principale è la ricerca sui materiali o un laboratorio cosmetico specializzato: La capacità di creare curve di riscaldamento personalizzate e la precisione di ±1°C sono essenziali per testare nuovi materiali e ottenere risultati estetici specifici e ripetibili.

- Se il tuo obiettivo principale è integrare un flusso di lavoro interno efficiente: La semplice interfaccia touch screen e i 20 programmi preimpostati forniscono un sistema affidabile e facile da usare che minimizza la formazione e gli errori dell'operatore.

In definitiva, questi forni ti permettono di fornire restauri coerenti e di alta qualità in una tempistica notevolmente accelerata.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Velocità | Ciclo di sinterizzazione di 25 minuti con velocità di rampa di 150°C/min |

| Precisione | Controllo della temperatura di ±1°C per risultati coerenti |

| Usabilità | Touch screen intuitivo con oltre 20 programmi preimpostati |

| Capacità | Design compatto, può contenere fino a 40 unità per ciclo |

| Automazione | Gestione automatizzata del vassoio per l'affidabilità |

Pronto a trasformare il flusso di lavoro del tuo laboratorio odontotecnico? I forni avanzati ad alta temperatura di KINTEK, inclusi i modelli di sinterizzazione specializzati, offrono una profonda personalizzazione per soddisfare le tue esigenze uniche di velocità, precisione ed efficienza. Contattaci oggi per scoprire come le nostre soluzioni possono migliorare la tua produzione di restauri in zirconia ad alta resistenza!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti