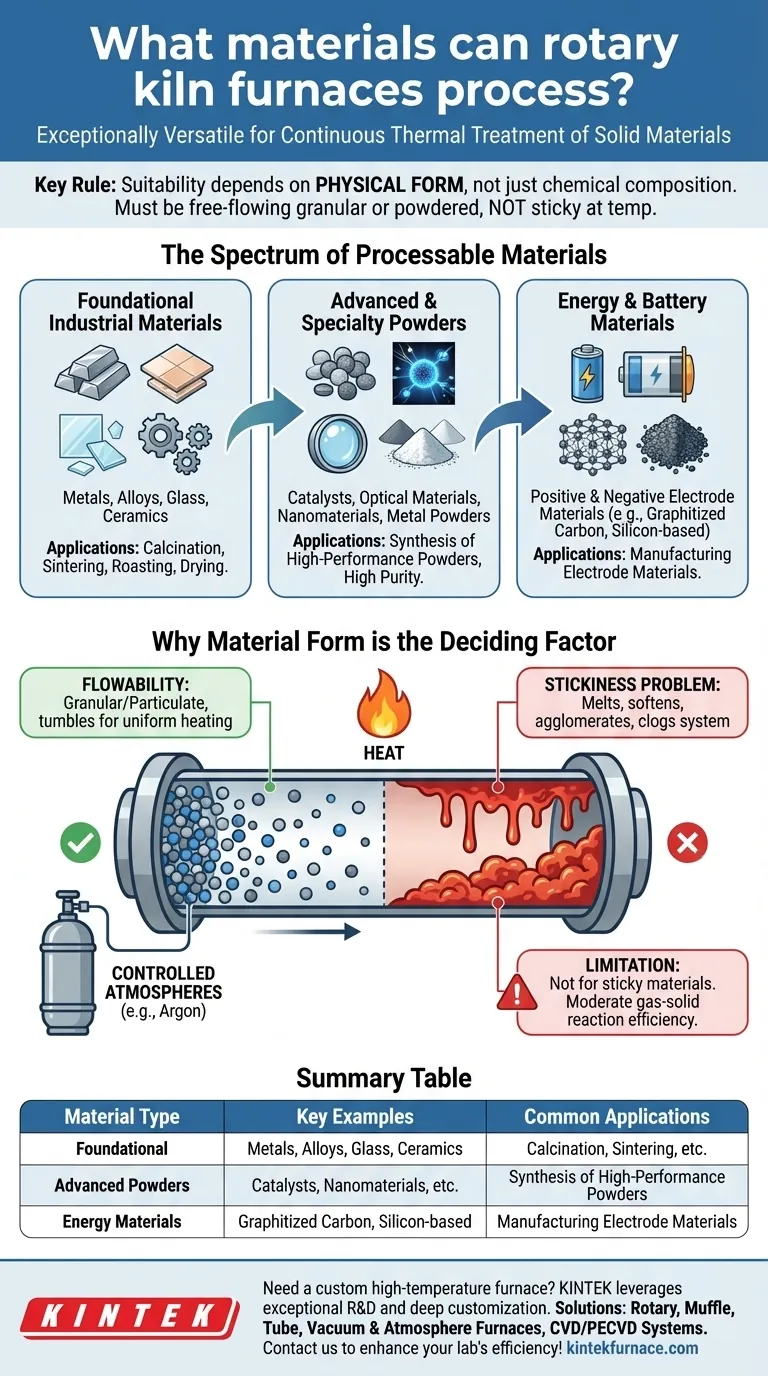

I forni a tamburo rotante sono eccezionalmente versatili, progettati per trattare una vasta gamma di materiali solidi tramite un trattamento termico continuo. Le loro capacità spaziano da composti industriali fondamentali come metalli, leghe e ceramiche, a materiali avanzati come catalizzatori, polveri per elettrodi di batterie e nanomateriali.

La caratteristica che definisce l'idoneità di un materiale non è la sua composizione chimica, ma la sua forma fisica. I forni a tamburo rotante eccellono con solidi granulari o in polvere a flusso libero che non diventano appiccicosi alle temperature di lavorazione, consentendo un trattamento uniforme in atmosfere precisamente controllate.

Lo spettro dei materiali processabili

L'utilità di un forno a tamburo rotante deriva dalla sua capacità di gestire diversi input per applicazioni altrettanto diverse, dalla lavorazione di minerali sfusi alla sintesi di polveri ad alte prestazioni.

Materiali industriali fondamentali

I forni a tamburo rotante sono una pietra angolare per la lavorazione di materiali di base. Questo include metalli, leghe, vetro e composti ceramici in polvere o in forma granulare. Le applicazioni comuni includono calcinazione, sinterizzazione, tostatura ed essiccazione.

Polveri avanzate e speciali

Questi forni sono fondamentali per la creazione di materiali di nuova generazione. Possono trattare catalizzatori, materiali ottici, nanomateriali e varie polveri metalliche con elevata purezza e caratteristiche specifiche delle particelle. Il controllo preciso della temperatura è fondamentale per ottenere le proprietà del materiale desiderate.

Materiali per energia e batterie

Il settore delle nuove energie si affida fortemente ai forni a tamburo rotante per la sintesi dei materiali. Questo include la produzione di materiali per elettrodi positivi e negativi per batterie, come il carbonio grafitizzato e i nuovi materiali per elettrodi negativi a base di silicio.

Perché la forma del materiale è il fattore decisivo

Il successo di un processo con forno a tamburo rotante dipende interamente dal comportamento fisico del materiale all'interno del tubo rotante. L'efficacia del design è legata al modo in cui il materiale si muove e interagisce con il calore.

L'importanza della fluidità

Un forno a tamburo rotante funziona rimescolando il materiale, assicurando che ogni particella sia esposta alla fonte di calore. Pertanto, il materiale deve essere granulare o particolato e mantenere la sua fluidità ad alte temperature. Questo rimescolamento costante promuove l'uniformità termica in tutto il lotto.

Il ruolo delle atmosfere controllate

Molti processi avanzati richiedono un ambiente chimico specifico. I forni a tamburo rotante possono essere riempiti con atmosfere inerti, come il gas argon, per prevenire reazioni indesiderate come l'ossidazione o la nitrurazione dei metalli. Vengono utilizzate speciali strutture di tenuta per mantenere l'integrità di questa atmosfera controllata.

Comprendere le principali limitazioni

Sebbene siano altamente versatili, i forni a tamburo rotante non sono una soluzione universale. Comprendere i loro vincoli intrinseci è fondamentale per evitare guasti al processo e danni alle apparecchiature.

Il problema dell'"appiccicosità"

Questa è la limitazione più significativa. Qualsiasi materiale che fonde, si ammorbidisce o diventa appiccicoso alla temperatura di lavorazione desiderata non è adatto per un forno a tamburo rotante. Tale comportamento fa sì che il materiale si agglomeri e si rivesta sulle pareti del forno, bloccando il flusso e creando un guasto che ostruisce il sistema.

Efficienza della reazione gas-solido

Per i processi che si basano su un gas che reagisce con il materiale solido, un forno a tamburo rotante fornisce un'efficienza di contatto moderata. Sebbene efficace per molte applicazioni, altri tipi di reattori come un letto fluido possono offrire prestazioni superiori laddove l'interazione rapida gas-solido è l'obiettivo primario.

Fare la scelta giusta per il tuo materiale

La selezione della corretta tecnologia di lavorazione termica inizia con una chiara comprensione del comportamento del tuo materiale e del tuo obiettivo finale.

- Se il tuo obiettivo principale è la lavorazione di massa di solidi stabili: un forno a tamburo rotante è ideale per la calcinazione, l'essiccazione o la sinterizzazione di materiali come minerali, ceramiche o polveri metalliche che rimangono a flusso libero.

- Se il tuo obiettivo principale è la sintesi di materiali avanzati: la capacità di controllare la temperatura e l'atmosfera lo rende eccellente per la creazione di materiali per elettrodi di batterie, catalizzatori o nanomateriali da polveri precursori.

- Se il tuo materiale diventa morbido o appiccicoso ad alte temperature: devi cercare tecnologie di forno alternative, poiché un forno a tamburo rotante è fondamentalmente incompatibile con questo comportamento.

In definitiva, l'idoneità di un materiale per un forno a tamburo rotante dipende dal suo comportamento fisico alla temperatura, un fattore ancora più critico della sua identità chimica.

Tabella riassuntiva:

| Tipo di Materiale | Esempi Chiave | Applicazioni Comuni |

|---|---|---|

| Materiali Industriali Fondamentali | Metalli, Leghe, Vetro, Ceramiche | Calcinazione, Sinterizzazione, Tostatura, Essiccazione |

| Polveri Avanzate e Speciali | Catalizzatori, Nanomateriali, Materiali Ottici | Sintesi di Polveri ad Alte Prestazioni |

| Materiali per Energia e Batterie | Carbonio Grafitizzato, Elettrodi a Base di Silicio | Produzione di Materiali per Elettrodi di Batterie |

Hai bisogno di un forno ad alta temperatura personalizzato per la lavorazione dei tuoi materiali? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni Sottovuoto e ad Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, sia che tu stia lavorando con solidi sfusi, polveri o materiali speciali. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura