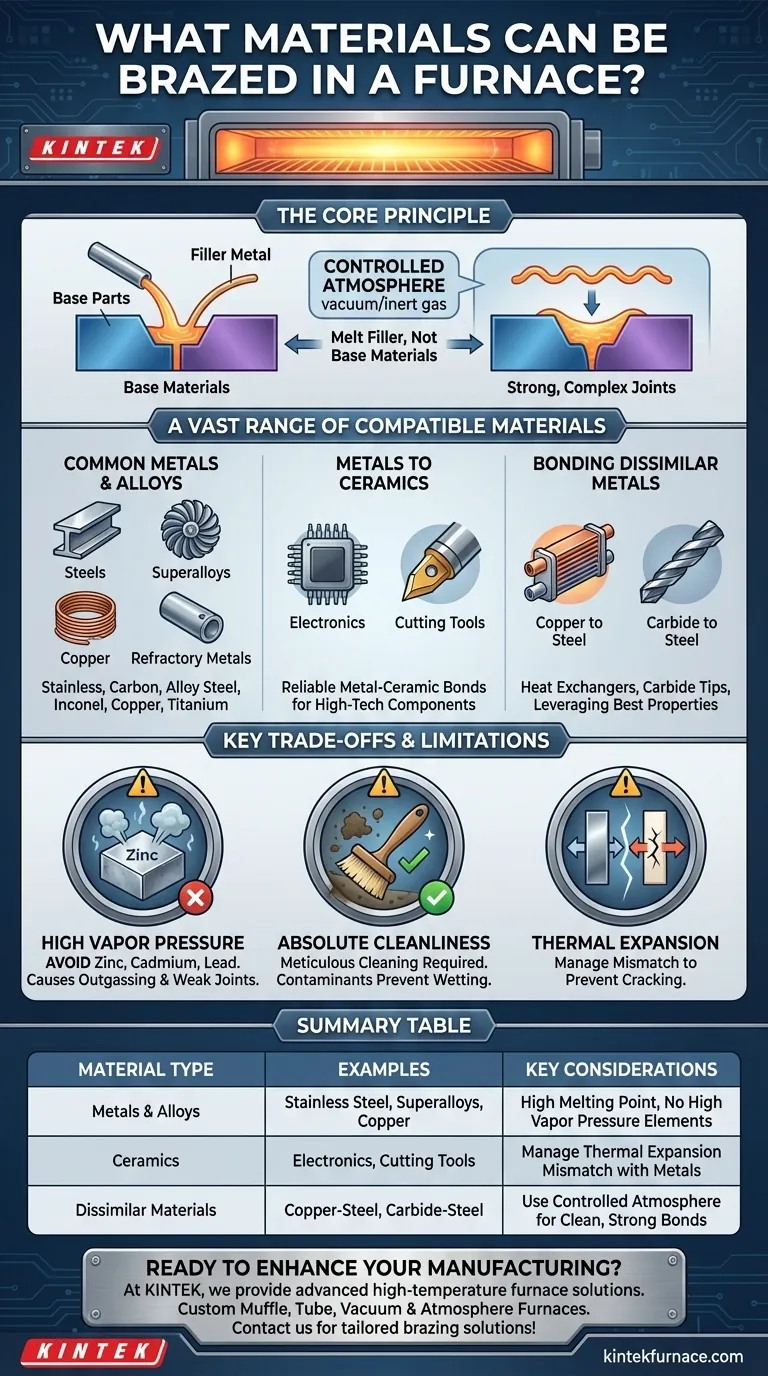

Nella brasatura in forno, una vasta gamma di materiali può essere unita con successo. Il processo non si limita ai metalli simili; eccelle nel legare metalli dissimili e persino metalli a ceramiche. I materiali comuni includono vari acciai, superleghe, rame e titanio, con il limite principale che consiste nell'evitare materiali base o riempitivi contenenti elementi con elevata pressione di vapore, come zinco o cadmio.

La versatilità della brasatura in forno deriva dal suo principio fondamentale: l'utilizzo di un'atmosfera controllata per fondere un metallo d'apporto che lega i materiali base senza fonderli. Ciò consente la creazione di giunzioni forti e complesse tra un'ampia gamma di metalli, leghe e ceramiche, rendendola una delle tecnologie di giunzione più adattabili disponibili.

I Principi della Compatibilità dei Materiali

La brasatura in forno è un processo di altissima precisione. Comprendere come interagisce con materiali diversi è fondamentale per sfruttarne tutto il potenziale. La compatibilità è determinata dall'interazione tra i materiali base, il metallo d'apporto e l'atmosfera del forno.

Il Ruolo dei Materiali Base

La regola fondamentale è che il punto di fusione dei materiali base deve essere significativamente più alto del punto di fusione del metallo d'apporto. Il processo riscalda l'intero assemblaggio e le parti base devono rimanere solide e stabili mentre il riempitivo diventa liquido.

Questo è il motivo per cui materiali come acciai inossidabili, superleghe a base di nichel, leghe di rame e persino ceramiche sono candidati eccellenti. Le loro alte temperature di fusione consentono un'ampia selezione di metalli d'apporto.

La Funzione Critica del Metallo d'Apporto

Il metallo d'apporto è l'agente che crea il legame. Viene scelto in base al suo punto di fusione, alla sua compatibilità con i materiali base e alle proprietà desiderate della giunzione finale (ad esempio, resistenza, resistenza alla corrosione).

Quando viene riscaldato oltre il suo punto di fusione, il metallo d'apporto viene trascinato nello stretto spazio tra i materiali base attraverso l'azione capillare. Al raffreddamento, forma un legame metallurgico forte e permanente.

La Potenza di un'Atmosfera Controllata

La brasatura in forno viene quasi sempre eseguita in un'atmosfera controllata, come un vuoto o un ambiente di gas inerte. Ciò impedisce l'ossidazione dei materiali base e d'apporto a temperature elevate.

Questo controllo è ciò che consente la giunzione di metalli reattivi come il titanio o la creazione di giunzioni eccezionalmente pulite richieste per impianti medici e componenti aerospaziali.

Una Guida ai Materiali Compatibili

Il processo è rinomato per la sua capacità di unire materiali difficili o impossibili da saldare. Questa flessibilità apre possibilità di progettazione in numerosi settori.

Metalli e Leghe Comuni

Un ampio spettro di metalli può essere brasato. Questo include:

- Acciai: Acciaio inossidabile, acciaio al carbonio e acciai legati.

- Superleghe: Leghe a base di nichel (es. Inconel) e a base di cobalto utilizzate nell'aerospaziale e nelle turbine.

- Rame e Leghe di Rame: Apprezzati per la loro conducibilità termica ed elettrica.

- Metalli Refrattari: Come il titanio, che richiede un ambiente sottovuoto.

Giunzione di Metalli a Ceramiche

La brasatura in forno è uno dei pochi metodi affidabili per creare un legame forte tra un metallo e una ceramica. Questo è fondamentale per la produzione di componenti come pacchetti elettronici o utensili da taglio in cui sono necessarie le proprietà di entrambi i materiali.

Legatura di Metalli Dissimili

Il processo eccelle nell'unire diversi tipi di metalli, come rame e acciaio negli scambiatori di calore o punte in metallo duro a corpi in acciaio negli utensili da taglio. Ciò consente agli ingegneri di progettare componenti che sfruttano le migliori proprietà di più materiali in un unico assemblaggio.

Comprendere i Compromessi e i Limiti

Sebbene incredibilmente versatile, la brasatura in forno presenta specifici vincoli sui materiali che sono fondamentali da comprendere per un'applicazione di successo. Ignorarli può portare a giunzioni fallite e attrezzature contaminate.

Il Vincolo dell'Elevata Pressione di Vapore

Il limite più significativo è che devono essere evitati i materiali contenenti elementi con elevata pressione di vapore. Nel vuoto di un forno di brasatura, elementi come zinco, cadmio, piombo e magnesio "bolliranno" o degasseranno dal materiale base.

Questo degasaggio può contaminare il forno, interferire con il processo di brasatura e creare giunzioni porose e deboli. Questo è il motivo per cui le leghe comuni come l'ottone (contenente zinco) sono generalmente inadatte per la brasatura in forno sottovuoto.

Il Requisito di Assoluta Pulizia

Tutti i componenti devono essere meticolosamente puliti prima di essere collocati nel forno. Qualsiasi olio, grasso, ossido o altro contaminante sulla superficie impedirà al metallo d'apporto di bagnare il materiale e di fluire correttamente, con conseguente rottura del legame.

Discrepanza nella Dilatazione Termica

Quando si uniscono materiali dissimili, in particolare metalli a ceramiche, è necessario gestire le loro diverse velocità di dilatazione e contrazione termica. Una discrepanza significativa può indurre stress nella giunzione durante il raffreddamento, portando potenzialmente a crepe o rotture. Ciò spesso richiede un'attenta progettazione della giunzione e la selezione di un metallo d'apporto duttile appropriato.

Scegliere i Materiali Giusti per la Tua Applicazione

La tua selezione finale dei materiali dipenderà interamente dai requisiti di prestazione della parte finita.

- Se la tua attenzione principale è sulle prestazioni ad alta temperatura (es. aerospaziale): Unisci acciai inossidabili o superleghe utilizzando metalli d'apporto a base di nichel o oro per una resistenza superiore e una resistenza alla corrosione.

- Se la tua attenzione principale è sulla giunzione di materiali dissimili (es. elettronica): Utilizza la brasatura in forno per legami metallo-ceramica robusti, ma gestisci attentamente le differenze di dilatazione termica.

- Se la tua attenzione principale è sugli assemblaggi complessi (es. scambiatori di calore): Sfrutta la capacità di unire più giunzioni contemporaneamente su materiali base come acciaio, rame e alluminio.

- Se la tua attenzione principale è sulla produzione di utensili e stampi: Brasatura di sezioni in metallo duro a corpi in acciaio per creare utensili con durezza eccezionale e resistenza all'usura.

Comprendendo questi principi dei materiali, puoi applicare con fiducia la brasatura in forno per risolvere un'ampia gamma di complesse sfide di produzione.

Tabella Riassuntiva:

| Tipo di Materiale | Esempi | Considerazioni Chiave |

|---|---|---|

| Metalli e Leghe | Acciaio inossidabile, superleghe (es. Inconel), rame, titanio | Alto punto di fusione, evitare elementi ad alta pressione di vapore (es. zinco, cadmio) |

| Ceramiche | Varie ceramiche per elettronica, utensili da taglio | Gestire la discrepanza di dilatazione termica con i metalli |

| Materiali Dissimili | Rame su acciaio, metallo duro su acciaio | Utilizzare atmosfera controllata per giunzioni pulite e forti |

Pronto a migliorare la tua produzione con soluzioni di brasatura in forno di precisione? Noi di KINTEK sfruttiamo eccellenti capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a moffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo le vostre esigenze sperimentali e produttive uniche, sia che siate nel settore aerospaziale, elettronico o della produzione di utensili. Contattateci oggi per discutere come i nostri forni di brasatura su misura possono offrire prestazioni e affidabilità superiori per i vostri progetti!

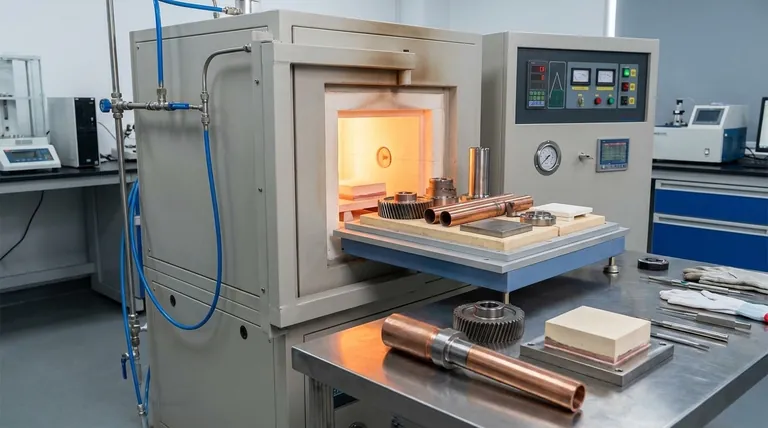

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico