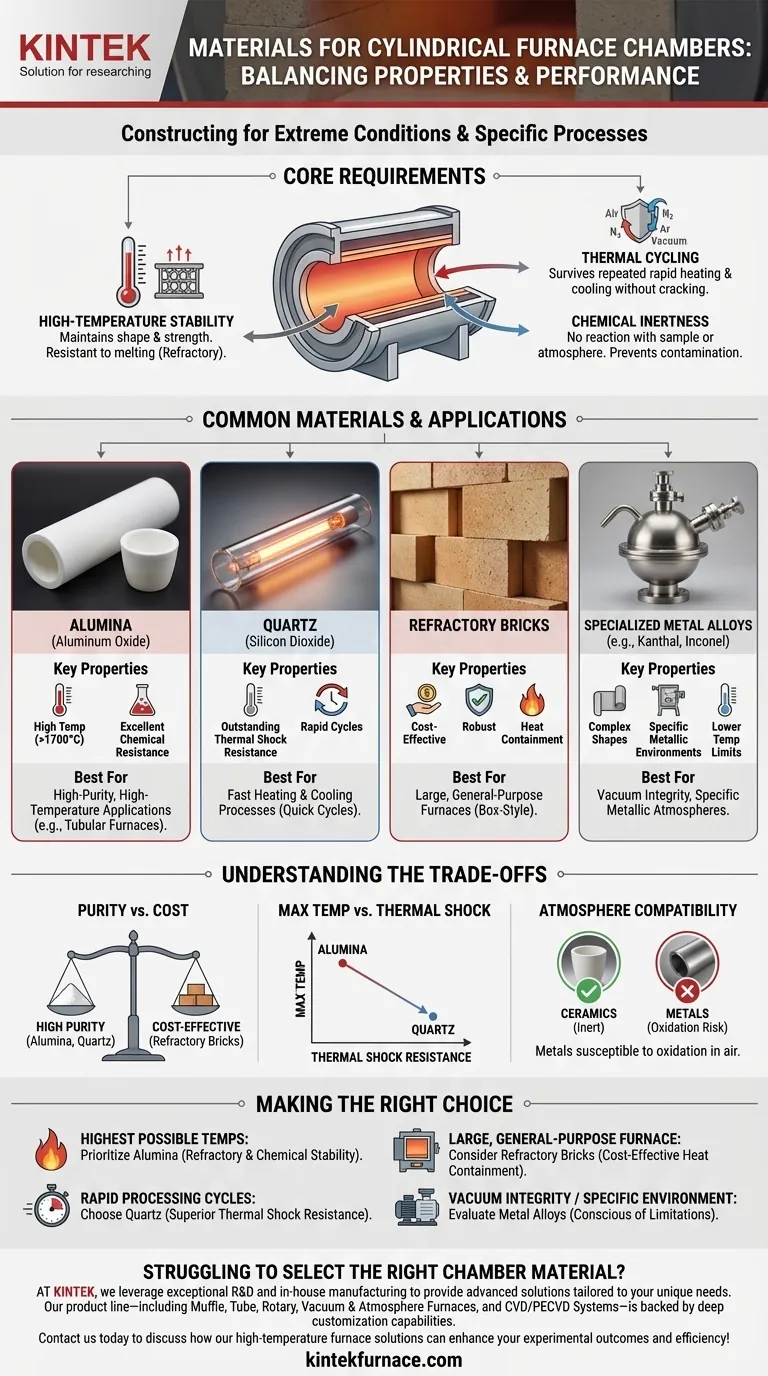

I materiali utilizzati per costruire una camera cilindrica sono scelti specificamente per la loro capacità di resistere a condizioni estreme. Le scelte comuni includono ceramiche ad alta purezza come allumina e quarzo, materiali compositi come mattoni refrattari e alcune leghe metalliche specializzate. La selezione dipende interamente dalla temperatura operativa richiesta, dall'ambiente chimico e dalla velocità dei cicli di riscaldamento e raffreddamento.

La scelta di un materiale per la camera è un compromesso ingegneristico critico. Si bilancia la necessità della massima resistenza alla temperatura con la capacità del materiale di sopravvivere a rapidi cambiamenti di temperatura (shock termico) e la sua inerzia chimica, il tutto entro un budget specifico.

I Requisiti Fondamentali per i Materiali delle Camere

Per funzionare in modo affidabile, qualsiasi materiale per camere ad alta temperatura deve mostrare alcune proprietà non negoziabili. Queste caratteristiche assicurano l'integrità della camera e la purezza del processo che vi si svolge all'interno.

Stabilità alle Alte Temperature

Questo è il requisito più fondamentale. Il materiale deve mantenere la sua forma e resistenza alla massima temperatura operativa del forno senza fondere, deformarsi o degradarsi. Questa proprietà è spesso definita refrattarietà.

Resistenza ai Cicli Termici

Le camere sono raramente mantenute a una temperatura alta e costante. Vengono riscaldate e raffreddate ripetutamente in un processo noto come cicli termici. Ogni ciclo induce stress, e un buon materiale deve resistere a fessurazioni o cedimenti nel corso di centinaia o migliaia di tali cicli.

Inerzia Chimica

Il materiale della camera non dovrebbe reagire con il campione in lavorazione o con l'atmosfera all'interno del forno (es. aria, azoto, argon o vuoto). Qualsiasi reazione può contaminare il processo e degradare il materiale della camera stessa nel tempo.

Uno Sguardo Più Ravvicinato ai Materiali Comuni

Ogni materiale offre un profilo di proprietà diverso, rendendolo adatto ad applicazioni specifiche.

Allumina (Ossido di Alluminio)

L'allumina è una ceramica nota per la sua stabilità a temperature estremamente elevate, spesso utilizzabile ben oltre i 1700°C. Offre un'eccellente resistenza chimica e robustezza meccanica, rendendola una scelta privilegiata per applicazioni ad alte prestazioni e alta purezza, specialmente nei forni tubolari.

Quarzo (Biossido di Silicio)

Il quarzo è un'altra ceramica ad alta purezza. Sebbene il suo limite di temperatura massima sia generalmente inferiore a quello dell'allumina, la sua caratteristica distintiva è l'eccezionale resistenza agli shock termici. Può sopportare riscaldamenti e raffreddamenti molto rapidi senza fessurarsi, il che è fondamentale per cicli di lavorazione veloci.

Mattoni Refrattari

Per forni più grandi, costruiti su misura o a scatola, le camere sono spesso realizzate con mattoni refrattari. Questi sono materiali ceramici compositi progettati per il contenimento del calore. Sono robusti ed economici, ma generalmente offrono una purezza inferiore e un ambiente meno controllato rispetto a un tubo solido di allumina o quarzo.

Leghe Metalliche Specializzate

Alcune leghe a base di nichel o ferro-cromo-alluminio (come Kanthal o Inconel) possono essere utilizzate per la costruzione della camera. I metalli sono vantaggiosi quando sono necessarie forme complesse o quando è richiesta una superficie metallica, non ceramica. Tuttavia, le loro temperature operative massime sono significativamente inferiori a quelle delle ceramiche, e sono più inclini a reagire con l'atmosfera di processo.

Comprendere i Compromessi

Selezionare un materiale non è mai una questione di trovare una soluzione "perfetta". È sempre un esercizio di bilanciamento di fattori concorrenti.

Purezza vs. Costo

I tubi di allumina e quarzo ad alta purezza sono significativamente più costosi delle camere realizzate con mattoni refrattari. Il livello di purezza del processo richiesto sarà un fattore trainante principale del costo.

Temperatura Massima vs. Shock Termico

Questo è un classico compromesso ceramico. L'allumina ti permetterà di raggiungere temperature massime sostenute più elevate, ma è più sensibile ai rapidi cambiamenti di temperatura. Il quarzo non può raggiungere temperature così alte, ma eccelle nelle applicazioni che richiedono riscaldamento e raffreddamento rapidi.

Compatibilità con l'Atmosfera

I metalli sono altamente suscettibili all'ossidazione e potrebbero non essere adatti per processi eseguiti in atmosfera d'aria ad alte temperature. Sebbene le ceramiche siano generalmente più inerti, sostanze chimiche specifiche ad alte temperature possono comunque attaccarle, richiedendo un'attenta selezione.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dall'obiettivo primario del tuo processo termico.

- Se la tua priorità principale è raggiungere le temperature più alte possibili: Dai la precedenza all'allumina per le sue eccezionali proprietà refrattarie e stabilità chimica.

- Se la tua priorità principale sono cicli di processo rapidi: Scegli il quarzo per la sua superiore resistenza allo shock termico, che previene le fessurazioni durante il riscaldamento e il raffreddamento veloci.

- Se la tua priorità principale è la costruzione di un forno grande per uso generale: Considera i mattoni refrattari come una soluzione economica e durevole per il contenimento del calore.

- Se la tua priorità principale è l'integrità del vuoto o un ambiente metallico specifico: Valuta le leghe metalliche specializzate, ma sii consapevole dei loro limiti di temperatura più bassi e del potenziale di ossidazione.

Comprendere queste proprietà dei materiali ti permette di selezionare una camera che garantisca sia la sicurezza che il successo del tuo processo ad alta temperatura.

Tabella Riassuntiva:

| Materiale | Proprietà Chiave | Ideale Per |

|---|---|---|

| Allumina | Stabilità ad alta temperatura (>1700°C), eccellente resistenza chimica | Applicazioni ad alta purezza e alta temperatura |

| Quarzo | Eccezionale resistenza agli shock termici, buono per cicli rapidi | Processi di riscaldamento e raffreddamento rapidi |

| Mattoni Refrattari | Economici, robusti per il contenimento del calore | Forni grandi e per uso generale |

| Leghe Metalliche | Forme complesse, ambienti metallici specifici | Integrità del vuoto, usi a temperature più basse |

Stai avendo difficoltà a selezionare il materiale giusto per la camera per i processi ad alta temperatura del tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate su misura per le tue esigenze uniche. La nostra linea di prodotti — che include Forni a Muffola, Tubolari, Rotativi, a Vuoto e con Atmosfera Controllata e Sistemi CVD/PECVD — è supportata da profonde capacità di personalizzazione per garantire prestazioni e durata ottimali. Sia che tu abbia bisogno di allumina per temperature estreme, quarzo per la resistenza agli shock termici o altri materiali specializzati, possiamo aiutarti. Contattaci oggi per discutere come le nostre soluzioni per forni ad alta temperatura possono migliorare i risultati e l'efficienza dei tuoi esperimenti!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura

- Quali sono i requisiti dei materiali per i tubi dei forni? Ottimizzare le prestazioni e la sicurezza nei laboratori ad alta temperatura

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Qual è la funzione di un forno tubolare nella crescita PVT di cristalli molecolari J-aggregati? Padronanza del controllo termico

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori