Al suo centro, la camera tubolare in un forno tubolare è costruita in ceramica ad alta purezza e resistente alle alte temperature. I due materiali più diffusi utilizzati per questo componente critico sono il quarzo (silice fusa) e l'allumina (nota anche come corindone o ossido di alluminio). Questa scelta è dettata dalla necessità di creare un ambiente chimicamente inerte e termicamente stabile per la lavorazione di materiali sensibili.

La scelta del materiale del tubo non è un dettaglio banale; è una decisione fondamentale di ingegneria. La scelta giusta bilancia la massima temperatura operativa richiesta con la resistenza del materiale allo shock termico e alla reattività chimica, influenzando direttamente il successo e la purezza del tuo esperimento.

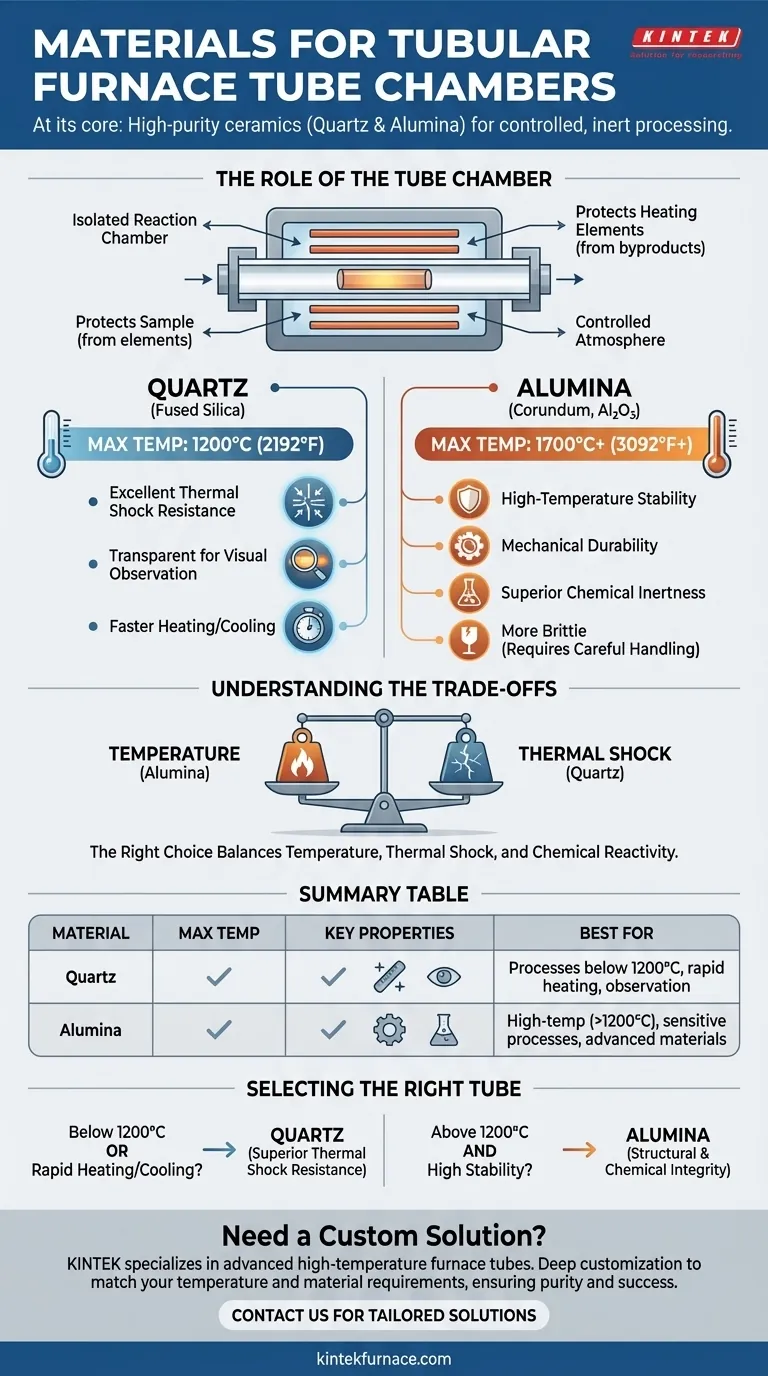

Il Ruolo della Camera Tubolare

Il tubo è il cuore del forno, fungendo da camera di reazione isolata. La sua funzione principale è contenere il campione e qualsiasi gas di processo, creando un'atmosfera controllata.

Allo stesso tempo, protegge il campione dalla contaminazione da parte degli elementi riscaldanti e protegge gli elementi riscaldanti da eventuali sottoprodotti volatili creati durante il processo. L'integrità del materiale di questo tubo è quindi fondamentale.

Analisi dei Materiali Chiave

La scelta tra quarzo e allumina dipende interamente dalle esigenze specifiche del processo termico. Ogni materiale offre un insieme distinto di proprietà.

Quarzo (Silice Fusa)

Il quarzo è un materiale eccellente e versatile per un'ampia gamma di applicazioni. Il suo vantaggio principale è l'eccezionale resistenza agli shock termici. Ciò consente velocità di riscaldamento e raffreddamento più rapide senza il rischio che il tubo si crepi.

È generalmente adatto per un uso continuo a temperature fino a 1200°C (2192°F). Poiché è trasparente, consente anche l'osservazione visiva diretta del campione durante il processo, il che può essere prezioso nella ricerca e nello sviluppo.

Allumina (Corindone, Al₂O₃)

L'allumina è il materiale di scelta per le applicazioni ad altissima temperatura. A seconda della sua purezza, l'allumina può essere utilizzata a temperature fino a 1700°C (3092°F) o anche superiori.

È estremamente dura, meccanicamente durevole ad alte temperature e possiede un'eccellente inerzia chimica. Ciò la rende ideale per la lavorazione di materiali avanzati, la crescita di cristalli e altre applicazioni esigenti in cui i requisiti di temperatura superano i limiti del quarzo.

Comprendere i Compromessi

La scelta di un materiale comporta la gestione di un chiaro insieme di compromessi ingegneristici. Una scelta errata può portare a esperimenti falliti, attrezzature danneggiate e campioni contaminati.

Temperatura vs. Shock Termico

Questo è il compromesso più critico. L'allumina può sopportare temperature significativamente più elevate, ma è più fragile e soggetta a crepe se riscaldata o raffreddata troppo rapidamente. Il quarzo eccelle con rapidi cambiamenti di temperatura ma ha una temperatura operativa massima inferiore.

Inerzia Chimica e Purezza

Entrambi i materiali sono apprezzati per essere altamente non reattivi, il che è essenziale per mantenere l'integrità del campione. L'allumina ad alta purezza è spesso considerata superiore per i processi estremamente sensibili alla contaminazione, in particolare negli intervalli di temperatura più elevati.

Costo e Manipolazione

In generale, i tubi in quarzo sono più convenienti per le applicazioni che rientrano nel loro intervallo di temperatura operativa. I tubi in allumina, specialmente quelli ad altissima purezza, possono essere più costosi. La loro fragilità richiede anche una manipolazione più attenta per prevenire fratture meccaniche.

Scegliere il Tubo Giusto per la Tua Applicazione

La tua scelta dovrebbe essere guidata dall'obiettivo principale del tuo processo termico.

- Se la tua priorità sono i processi al di sotto dei 1200°C o richiedono riscaldamento/raffreddamento rapido: Il quarzo è la scelta superiore e più conveniente grazie alla sua eccezionale resistenza agli shock termici.

- Se la tua priorità è la temperatura massima (>1200°C) e la stabilità chimica: L'allumina è la scelta necessaria per la sua capacità di mantenere l'integrità strutturale e chimica a temperature estreme.

In definitiva, comprendere le proprietà di questi materiali ti consente di selezionare lo strumento preciso necessario per un risultato controllato e di successo.

Tabella Riassuntiva:

| Materiale | Temperatura Massima | Proprietà Chiave | Ideale Per |

|---|---|---|---|

| Quarzo (Silice Fusa) | Fino a 1200°C | Eccellente resistenza agli shock termici, trasparente, chimicamente inerte | Processi sotto i 1200°C, riscaldamento/raffreddamento rapido, osservazione visiva |

| Allumina (Al₂O₃) | Fino a 1700°C+ | Stabilità alle alte temperature, durabilità meccanica, inerzia chimica superiore | Applicazioni ad alta temperatura (>1200°C), processi sensibili, materiali avanzati |

Stai lottando per trovare il tubo per forno tubolare perfetto per il tuo specifico allestimento sperimentale? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a Muffola, Tubolari, Rotativi, Sottovuoto e a Atmosfera Controllata, e Sistemi CVD/PECVD. Con la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione i tuoi requisiti di temperatura e materiale, garantendo purezza e successo nel tuo laboratorio. Contattaci oggi per discutere come possiamo migliorare la tua lavorazione termica con soluzioni su misura!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali caratteristiche migliorano l'efficienza termica dei forni a tubo sdoppiato? Aumenta le prestazioni con elementi di progettazione chiave

- Qual è l'intervallo di temperatura di un forno a tubo? Scegli il modello giusto per il tuo processo

- Qual è la necessità di utilizzare forni tubolari ad alta temperatura per la ricottura? Fabbricazione di emettitori quantistici master

- Quali sono i vantaggi dei forni a tubo orizzontale? Raggiungere un'uniformità termica e una flessibilità superiori

- Quali sono i diversi tipi di forni a tubo e i loro usi specifici? Trova la soluzione ideale per il tuo laboratorio

- Qual è il vantaggio principale dei forni a tubo rispetto ai forni a camera? Controllo superiore dell'atmosfera per la purezza

- Quali sono le aree di applicazione di un forno a tubo da 70 mm? Riscaldamento di precisione per la scienza dei materiali e altro ancora

- Perché è necessario un forno tubolare ad alta temperatura per la calcinazione di NiWO4? Ottenere materiali catodici ad alte prestazioni