In sostanza, i forni di sinterizzazione sono più adatti per compattare materiali in polvere in una massa solida e durevole utilizzando alte temperature. Questo processo è fondamentale per una vasta gamma di materiali, in particolare ceramiche avanzate come la zirconia, metalli e leghe come titanio e acciaio inossidabile, e compositi speciali utilizzati nella produzione di semiconduttori e batterie. La chiave è che il materiale viene riscaldato a una temperatura appena inferiore al suo punto di fusione, consentendo alle particelle di fondersi insieme.

Il fattore critico non è solo il materiale in sé, ma il tipo specifico di forno utilizzato. La scelta tra un forno standard, sottovuoto o assistito a pressione dipende interamente dalle proprietà chimiche del materiale, in particolare dalla sua tendenza a reagire con l'aria ad alte temperature.

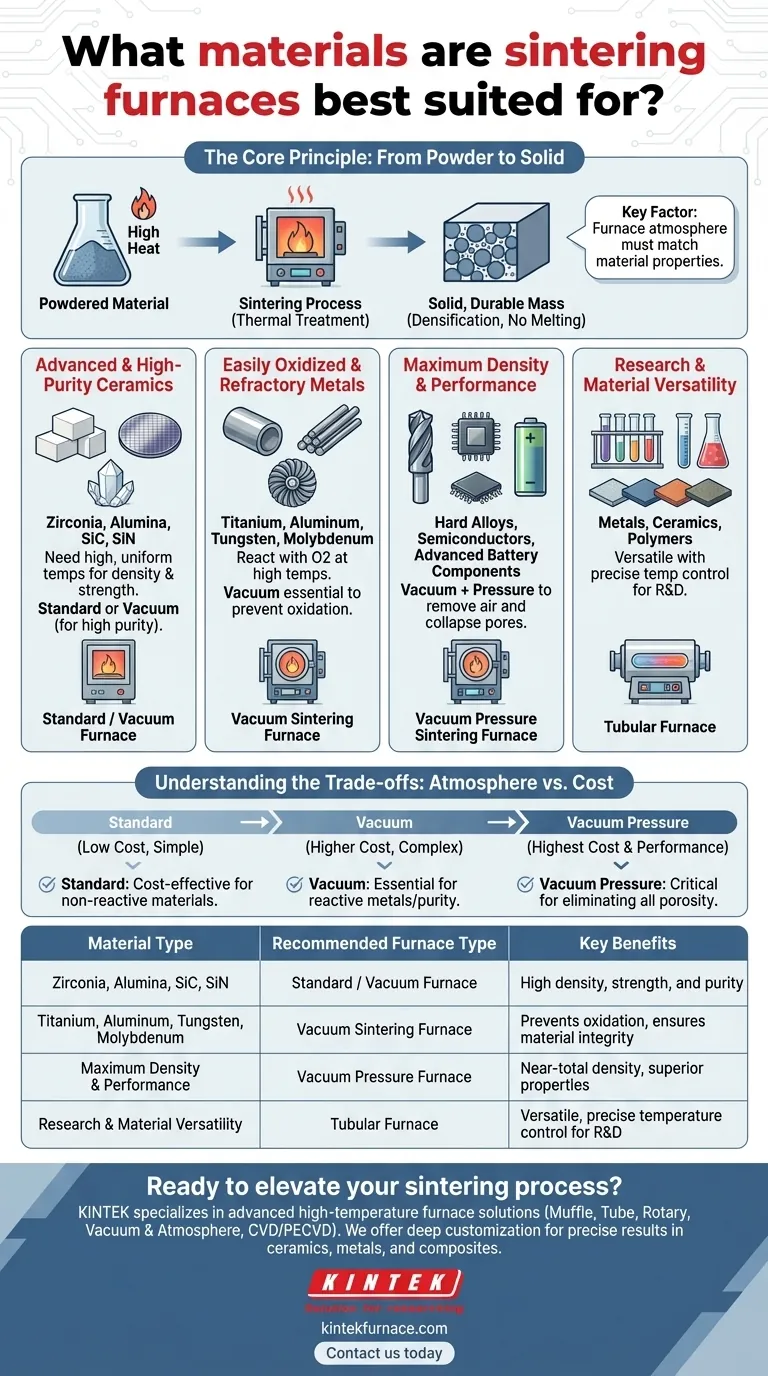

Il principio fondamentale: dalla polvere al solido

Il processo di sinterizzazione

La sinterizzazione è un trattamento termico che applica calore a un materiale in polvere per indurre la densificazione e creare un oggetto solido.

A differenza della fusione, il materiale non diventa mai completamente liquido. Invece, l'alta temperatura fa sì che gli atomi nelle particelle di polvere diffondano attraverso i loro confini, fondendoli insieme ed eliminando gradualmente gli spazi vuoti tra di loro.

Il risultato è un pezzo forte e denso con proprietà specifiche e desiderabili che spesso sono impossibili da ottenere tramite colata o lavorazione meccanica.

Abbinare il forno al materiale

Il tipo specifico di forno di sinterizzazione determina quali materiali possono essere lavorati con successo. Il principale elemento di differenziazione è l'atmosfera interna del forno, che previene reazioni chimiche indesiderate.

Per ceramiche avanzate e ad alta purezza

Materiali come zirconia, allumina, carburo di silicio e nitruro di silicio sono candidati principali per la sinterizzazione. Richiedono temperature molto elevate e uniformi per ottenere densità e resistenza ottimali.

Sebbene alcuni possano essere lavorati in forni standard ad alta temperatura, è spesso preferibile un ambiente sottovuoto per produrre parti ad alta purezza e alta densità per applicazioni esigenti.

Per metalli facilmente ossidabili e refrattari

È qui che i forni di sinterizzazione sottovuoto sono essenziali. Metalli come titanio, alluminio, tungsteno e molibdeno, così come superleghe e alcuni acciai inossidabili, reagiscono prontamente con l'ossigeno ad alte temperature.

Sinterizzare questi materiali in un'atmosfera normale comporterebbe l'ossidazione, rendendoli deboli e fragili. Un vuoto rimuove l'ossigeno, preservando l'integrità del metallo e consentendo una corretta fusione.

Per la massima densità e prestazioni

Le applicazioni che richiedono la massima densità e resistenza assolute, come leghe dure, materiali semiconduttori (ad esempio, wafer di silicio) e componenti avanzati di batterie (ad esempio, elettroliti allo stato solido), utilizzano spesso un forno di sinterizzazione sottovuoto a pressione.

Questa tecnologia utilizza prima un vuoto per rimuovere aria e impurità. Quindi, applica un'alta pressione di gas inerte durante il processo, che aiuta fisicamente a collassare eventuali pori rimanenti per ottenere una densità quasi totale.

Per ricerca e versatilità dei materiali

I forni tubolari sono molto apprezzati sia in ambito di ricerca che in contesti industriali su piccola scala per la loro versatilità e il controllo preciso della temperatura.

Possono ospitare una vasta gamma di materiali, inclusi metalli, ceramiche e persino alcuni polimeri, rendendoli ideali per lo sviluppo di nuovi materiali e il collaudo di diversi parametri di sinterizzazione prima di aumentare la produzione.

Comprendere i compromessi: atmosfera vs. costo

La decisione più importante nella scelta di un processo di sinterizzazione ruota attorno all'atmosfera del forno, che influisce direttamente sui costi e sulla complessità.

L'approccio standard

La sinterizzazione in atmosfera d'aria normale o con una semplice spurgatura di gas inerte è il metodo più semplice ed economico. Questo è adatto per materiali che non sono reattivi con l'ossigeno, come molte ceramiche comuni.

L'investimento nel vuoto

Un forno sottovuoto è un investimento significativo. La sua complessità è maggiore, ma è l'unico modo per lavorare con successo metalli reattivi o ottenere l'altissima purezza richiesta per le applicazioni nei semiconduttori e in campo medico. L'ambiente sottovuoto è tassativo per questi materiali.

Le massime prestazioni della pressione

L'aggiunta di capacità di pressione a un forno sottovuoto aumenta ulteriormente i costi e la complessità. Tuttavia, per le applicazioni in cui l'eliminazione di tutta la porosità è fondamentale per le prestazioni, come negli utensili da taglio o nei componenti soggetti a forte usura, questo investimento è necessario per ottenere proprietà del materiale superiori.

Scegliere il forno giusto per il tuo obiettivo

La scelta del forno dovrebbe essere guidata direttamente dal materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la lavorazione di ceramiche non reattive: Un forno ad alta temperatura standard è spesso una soluzione economica e sufficiente.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi o refrattari: Un forno di sinterizzazione sottovuoto è essenziale per prevenire l'ossidazione e garantire l'integrità del materiale.

- Se il tuo obiettivo principale è ottenere la massima densità e purezza: Un forno di sinterizzazione sottovuoto a pressione è la scelta ideale per applicazioni esigenti come leghe dure o compositi avanzati.

- Se il tuo obiettivo principale è la ricerca e sviluppo con materiali diversi: Un forno tubolare versatile fornisce il controllo preciso necessario per la sperimentazione e la convalida del processo.

In definitiva, la scelta del forno di sinterizzazione corretto consiste nell'adeguare il suo controllo atmosferico alle esigenze chimiche e fisiche specifiche del tuo materiale.

Tabella riassuntiva:

| Tipo di materiale | Tipo di forno consigliato | Vantaggi chiave |

|---|---|---|

| Ceramiche avanzate (es. Zirconia, Allumina) | Forno standard o sottovuoto | Alta densità, resistenza e purezza |

| Metalli reattivi (es. Titanio, Tungsteno) | Forno sottovuoto | Previene l'ossidazione, garantisce l'integrità del materiale |

| Leghe e compositi ad alte prestazioni | Forno sottovuoto a pressione | Densità quasi totale, proprietà superiori |

| Materiali di ricerca (es. Metalli, Ceramiche, Polimeri) | Forno tubolare | Versatile, controllo preciso della temperatura per R&S |

Pronto a migliorare il tuo processo di sinterizzazione? In KINTEK, siamo specializzati in soluzioni di forni ad alta temperatura avanzati su misura per le tue esigenze. Sfruttando eccezionali capacità di R&S e produzione interna, la nostra linea di prodotti—che include forni a muffola, tubolari, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD—è progettata per fornire risultati precisi per materiali come ceramiche, metalli e compositi. Con solide capacità di personalizzazione approfondita, garantiamo che i vostri requisiti sperimentali unici siano soddisfatti in modo efficiente. Contattateci oggi per discutere come possiamo aiutarvi a ottimizzare le vostre applicazioni di sinterizzazione e aumentare la vostra produttività!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale