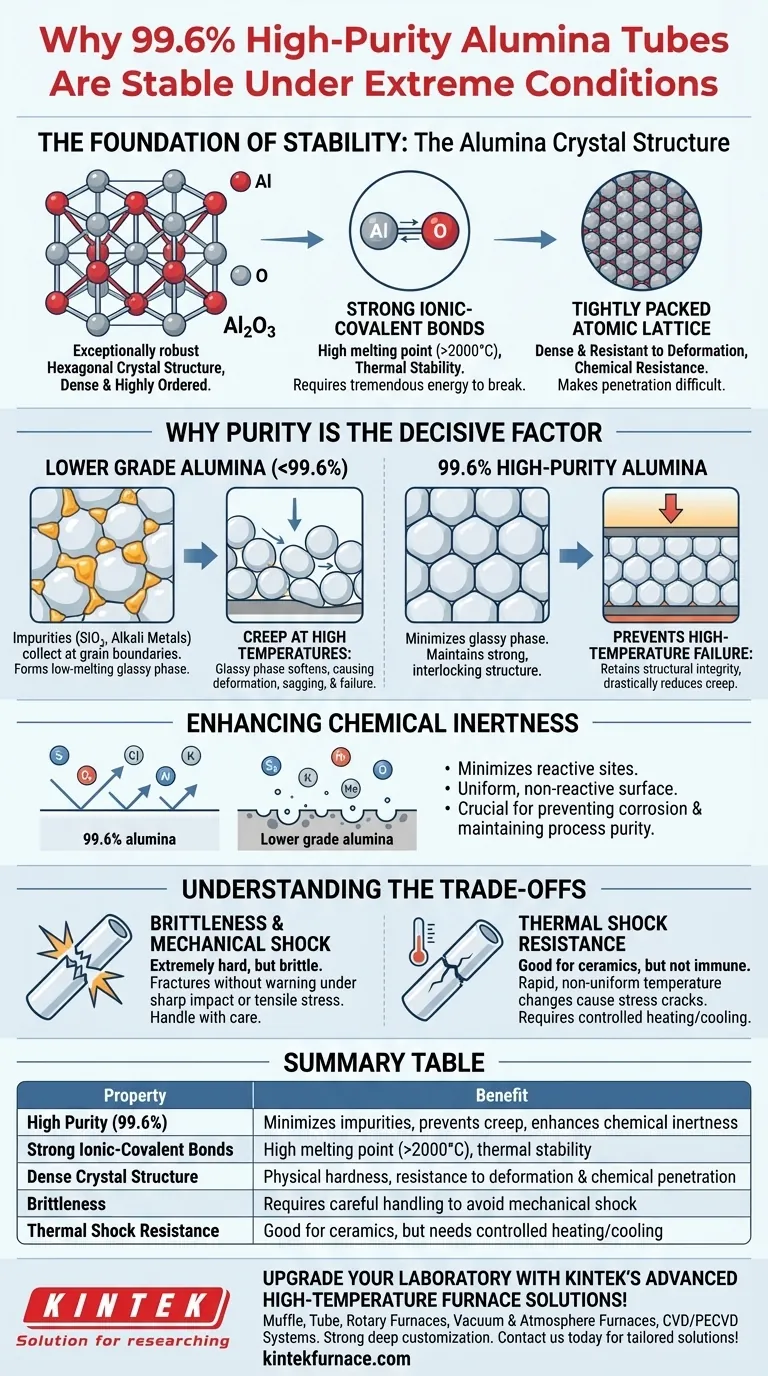

La notevole stabilità dei tubi in allumina ad alta purezza al 99,6% deriva da una combinazione della loro struttura atomica fondamentale e della quasi totale assenza di impurità. Gli atomi di alluminio e ossigeno formano legami chimici eccezionalmente forti in un denso reticolo cristallino, fornendo una resilienza termica e fisica intrinseca. L'elevata purezza garantisce che questa forza intrinseca non sia compromessa da materiali più deboli che altrimenti causerebbero cedimenti a temperature estreme.

Il motivo principale di questa stabilità non è una singola caratteristica, ma un principio: l'elevata purezza preserva l'eccezionale forza intrinseca della struttura cristallina dell'allumina. I punti deboli nella maggior parte delle ceramiche derivano dalle impurità e, minimizzandole, il materiale può funzionare più vicino ai suoi limiti teorici.

Le basi della stabilità: la struttura cristallina dell'allumina

Le proprietà di un materiale sono dettate dal modo in cui i suoi atomi sono disposti e legati. Per l'allumina ad alta purezza, questa base è eccezionalmente robusta.

Cos'è l'allumina (Al₂O₃)?

L'allumina è un composto ceramico di alluminio (Al) e ossigeno (O). Nella sua forma più stabile e ad alte prestazioni, nota come corindone (α-allumina), si organizza in una struttura cristallina esagonale che è densa e altamente ordinata.

La forza dei legami ionico-covalenti

I legami che tengono insieme gli atomi di alluminio e ossigeno sono un potente ibrido di carattere ionico e covalente. Rompere questi legami richiede un'enorme quantità di energia termica, motivo per cui l'allumina pura ha un punto di fusione estremamente elevato di oltre 2000°C (3632°F). Questa è la fonte primaria della sua stabilità termica.

Un reticolo atomico densamente impaccato

La struttura cristallina del corindone è incredibilmente densa e strettamente impacchettata. Ciò lascia pochissimo spazio vuoto all'interno del reticolo, rendendo il materiale fisicamente duro e resistente alla deformazione. Rende anche difficile la penetrazione di sostanze chimiche estranee nella struttura, costituendo la base della sua resistenza chimica.

Perché la purezza è il fattore decisivo

Mentre la struttura cristallina fornisce il potenziale teorico di stabilità, il livello di purezza determina quanto di quel potenziale viene realizzato nella pratica. La differenza tra un'allumina al 90% e un'allumina al 99,6% è la differenza tra adeguatezza e prestazioni estreme.

Il ruolo delle impurità come punti deboli

Le impurità comuni nell'allumina di qualità inferiore includono la silice (SiO₂) e vari ossidi di metalli alcalini. Queste impurità tendono a raccogliersi ai confini tra i singoli grani di allumina.

A temperature elevate, queste impurità formano una fase vetrosa e amorfa che ha un punto di fusione molto più basso rispetto ai grani di allumina pura.

Come la purezza al 99,6% previene il cedimento ad alta temperatura

Quando le temperature aumentano, la fase vetrosa ai bordi dei grani si ammorbidisce e alla fine si scioglie, agendo come un lubrificante tra i grani solidi di allumina. Ciò consente ai grani di scorrere l'uno sull'altro, un fenomeno noto come creep, causando la deformazione, l'abbassamento o il cedimento del tubo sotto carico.

Garantendo una purezza del 99,6%, la quantità di questa fase vetrosa è ridotta al minimo. Questo mantiene una struttura forte e interconnessa tra i grani di allumina, riducendo drasticamente il creep e consentendo al tubo di mantenere la sua integrità strutturale anche in ambienti ad alto vuoto o inerti che si avvicinano al suo punto di fusione.

Miglioramento dell'inerzia chimica

Le impurità sono spesso più reattive chimicamente rispetto all'allumina pura. Minimizzando questi siti reattivi, un tubo puro al 99,6% presenta una superficie più uniforme e non reattiva al suo ambiente. Ciò è fondamentale per prevenire la corrosione da parte delle sostanze chimiche di processo e per mantenere la purezza in applicazioni sensibili come la produzione di semiconduttori.

Comprendere i compromessi

Nessun materiale è perfetto. Riconoscere i limiti intrinseci dell'allumina è fondamentale per un'implementazione di successo.

Fragilità e shock meccanico

Come la maggior parte delle ceramiche, l'allumina ad alta purezza è estremamente dura ma anche fragile. Ha un'immensa resistenza alla compressione ma si frattura senza preavviso sotto urti bruschi o significative sollecitazioni di trazione. Non si piega né si deforma prima del cedimento.

Resistenza agli shock termici

Sebbene l'allumina abbia una buona resistenza agli shock termici per una ceramica grazie alla sua elevata conduttività termica e alla bassa dilatazione termica, non è immune. Cambiamenti rapidi e non uniformi di temperatura possono creare sollecitazioni interne che superano la sua resistenza, causando crepe. Sono essenziali tassi di riscaldamento e raffreddamento controllati.

Incompatibilità chimiche specifiche

Nonostante la sua eccellente resistenza chimica generale, l'allumina non è completamente inerte. Può essere attaccata da acido fluoridrico, acido fosforico e soluzioni alcaline forti, specialmente a temperature elevate. Anche alcuni metalli fusi, in particolare i metalli alcalini, possono essere corrosivi.

Fare la scelta giusta per la tua applicazione

La selezione del materiale giusto richiede di abbinare le sue proprietà alle sollecitazioni specifiche del proprio ambiente.

- Se il tuo obiettivo principale è la stabilità a temperature estreme (ad esempio, tubi per forni): La purezza al 99,6% è irrinunciabile, poiché previene direttamente il creep ad alta temperatura che causa il cedimento strutturale nelle ceramiche di qualità inferiore.

- Se il tuo obiettivo principale è l'inerzia chimica (ad esempio, protezione di sensori, processi chimici): L'elevata purezza riduce al minimo i potenziali siti di reazione, garantendo sia la longevità del componente che la purezza del processo.

- Se la tua applicazione comporta significative sollecitazioni meccaniche o shock termici: Devi progettare il tuo sistema per mitigare questi fattori, ad esempio implementando cicli di riscaldamento controllati e proteggendo il componente da impatti fisici.

Comprendendo i suoi punti di forza a livello atomico e i limiti pratici, puoi progettare con sicurezza l'allumina ad alta purezza nei tuoi sistemi più esigenti.

Tabella riassuntiva:

| Proprietà | Vantaggio |

|---|---|

| Elevata Purezza (99,6%) | Minimizza le impurità per prevenire il creep ad alta temperatura e migliorare l'inerzia chimica |

| Forti Legami Ionico-Covalenti | Fornisce un alto punto di fusione (>2000°C) e stabilità termica |

| Struttura Cristallina Densa | Offre durezza fisica e resistenza alla deformazione e alla penetrazione chimica |

| Fragilità | Richiede un'attenta manipolazione per evitare shock meccanici e rotture |

| Resistenza agli Shock Termici | Buona per le ceramiche ma necessita di riscaldamento/raffreddamento controllato per prevenire crepe da stress |

Aggiorna il tuo laboratorio con le avanzate soluzioni per forni ad alta temperatura di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori prodotti affidabili come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, migliorando l'efficienza e le prestazioni in condizioni estreme. Contattaci oggi per discutere come le nostre soluzioni su misura possono giovare alle tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

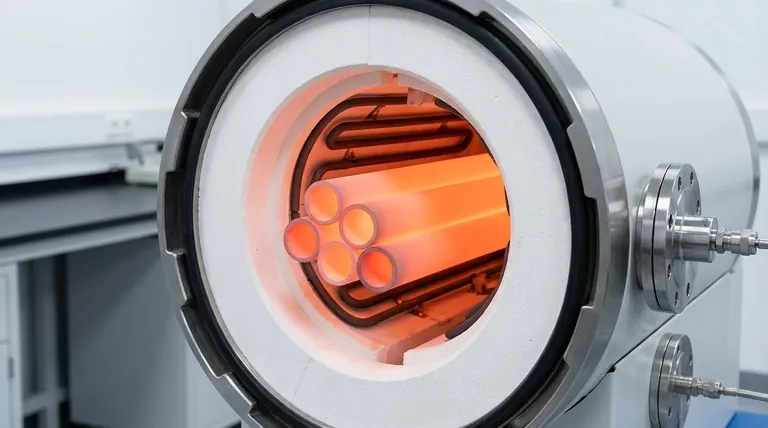

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Cosa rende i forni tubolari versatili e precisi?Caratteristiche principali per il trattamento termico controllato

- In che modo i ricercatori utilizzano gli elementi riscaldanti nei forni tubolari? Sblocca il controllo termico preciso per la ricerca avanzata sui materiali

- In che modo un forno tubolare contribuisce alla ricerca sulla scienza e l'ingegneria dei materiali?Sbloccare la precisione nello sviluppo dei materiali

- Quali sono le principali applicazioni dei forni tubolari? Trattamento Termico di Precisione per Ricerca e Industria

- Qual è il principio di funzionamento di base di un forno a tubo? Padroneggiare il riscaldamento di precisione per la lavorazione dei materiali