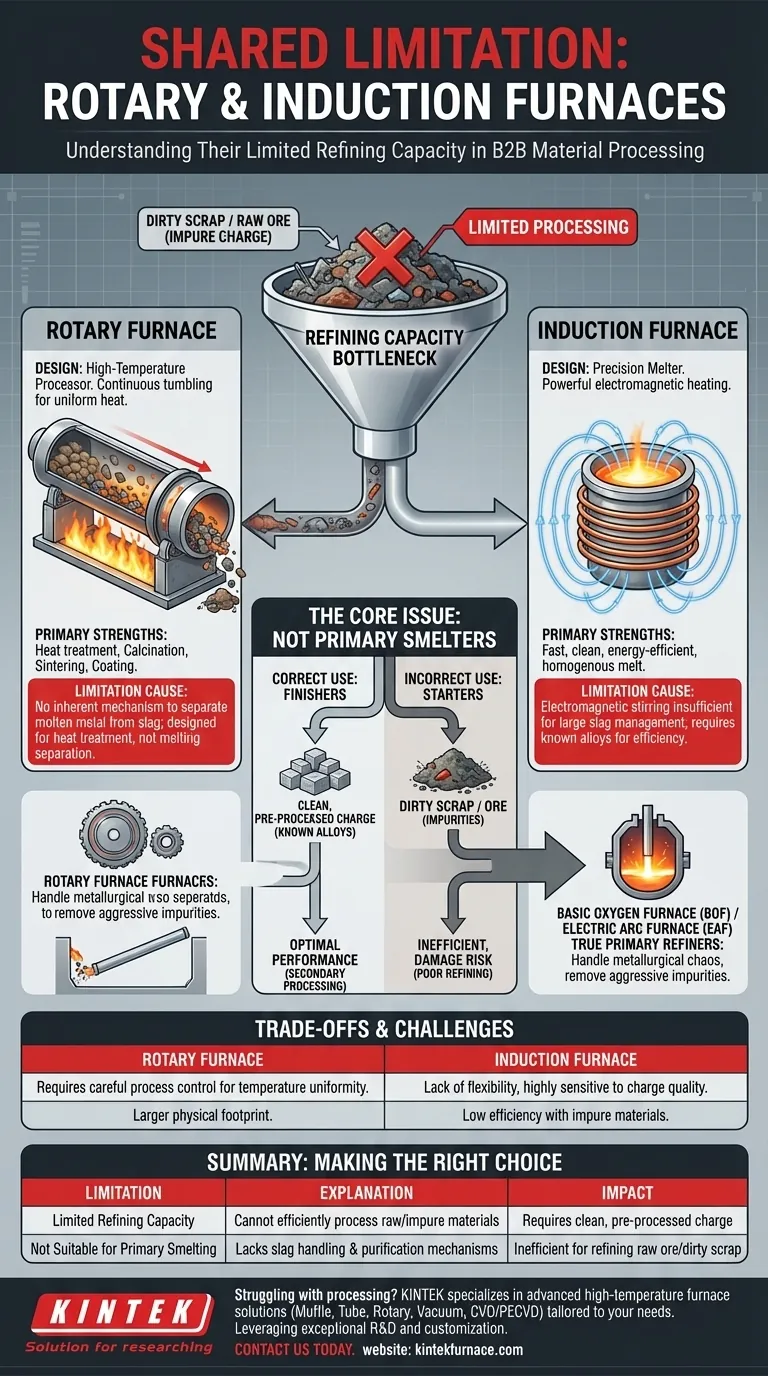

In sostanza, la limitazione operativa più significativa condivisa sia dai forni rotativi che da quelli a induzione è la loro limitata capacità di raffinazione. Entrambe le tecnologie sono inadatte a lavorare materiali grezzi e impuri. Funzionano al meglio quando alimentate con una "carica" — il materiale in ingresso — che sia già di composizione chimica nota e priva di ossidi significativi o altri contaminanti.

Sebbene operino su principi completamente diversi, entrambi i tipi di forno sono progettati come strumenti di lavorazione secondaria, non come fonderie primarie. La loro debolezza comune è l'incapacità di separare in modo efficiente il metallo prezioso dalle grandi quantità di scoria e impurità presenti nel minerale grezzo o nella rottamazione sporca.

Cosa Significa Realmente "Capacità di Raffinazione Limitata"

Questa limitazione non è un difetto di progettazione, ma una conseguenza del loro scopo specializzato. Comprendere ciò richiede di distinguere tra fusione e raffinazione.

La Necessità di una "Carica Pulita"

Entrambi i tipi di forno richiedono una carica pulita e pre-trattata. Ciò significa che il materiale che si introduce nel forno deve essere relativamente puro e di una lega nota.

Mancano dei meccanismi robusti per gestire e separare grandi volumi di scoria, che è il sottoprodotto non metallico generato quando le impurità vengono rimosse dal metallo. Alimentarli con rottami "sporchi" o minerale grezzo sarebbe altamente inefficiente e potrebbe danneggiare l'attrezzatura.

Non Sono Fonderie Primarie

I forni progettati per la vera raffinazione, come un Forno a Ossigeno Basico (BOF) o un Forno Elettrico ad Arco (EAF), sono costruiti per gestire il caos metallurgico. Possono prendere minerale di ferro grezzo o un misto di rottami metallici e rimuovere attivamente impurità come carbonio, silicio e fosforo attraverso potenti reazioni chimiche.

I forni rotativi e a induzione non sono semplicemente attrezzati per questa purificazione aggressiva. Sono rifinitori, non iniziatori.

Perché Ciascun Tipo di Forno Ha Questa Limitazione

Le ragioni di questa limitazione comune derivano dai loro progetti unici e dai metodi di riscaldamento.

Il Forno Rotativo: Un Processore ad Alta Temperatura

Un forno rotativo è essenzialmente un cilindro lungo, rotante e inclinato riscaldato esternamente. Il materiale vi cade all'interno, assicurando che ogni particella riceva un'esposizione termica uniforme.

Il suo scopo è il trattamento termico, non la fusione e la separazione. Eccelle in processi come la calcinazione (decomposizione termica), la sinterizzazione (fusione di polveri insieme) o l'applicazione di un rivestimento. Non ha alcun meccanismo intrinseco per separare un bagno di metallo fuso da uno strato di scoria.

Il Forno a Induzione: Un Fusore di Precisione

Un forno a induzione utilizza un potente campo elettromagnetico per riscaldare direttamente la carica metallica conduttiva. Questo processo è incredibilmente veloce, pulito ed efficiente dal punto di vista energetico.

La sua forza è la precisione. Tuttavia, le correnti elettromagnetiche che riscaldano il metallo creano anche un'azione di agitazione. Sebbene ciò assicuri una fusione omogenea, non è abbastanza turbolenta da gestire grandi quantità di scoria. Introdurre impurità significative interromperebbe l'efficienza e il preciso controllo della temperatura che sono i principali vantaggi del forno.

Comprendere i Compromessi

Scegliere un forno significa accettare i suoi compromessi intrinseci.

Sfide del Forno Rotativo

La funzione principale di un forno rotativo — il movimento continuo — può anche introdurre problemi. Lieve variazioni di temperatura possono verificarsi lungo la lunghezza del forno, richiedendo un attento controllo del processo per garantire un prodotto uniforme.

Inoltre, il loro design orizzontale spesso richiede un'impronta fisica maggiore rispetto ai forni verticali.

Sfide del Forno a Induzione

Il principale compromesso per la velocità e la precisione di un forno a induzione è la sua mancanza di flessibilità. È altamente sensibile alla qualità del materiale di carica.

Le sue prestazioni dipendono dall'uso di leghe note e rottami puliti. Tentare di usarlo come strumento di raffinazione primario porterà a risultati scadenti, bassa efficienza energetica e potenziale danno al rivestimento del forno a causa della scoria reattiva.

Prendere la Decisione Giusta per il Tuo Processo

Il tuo obiettivo specifico determina la tecnologia corretta.

- Se la tua attenzione principale è sul trattamento termico continuo, la calcinazione o la sinterizzazione di polveri e pellet: Un forno rotativo è lo strumento ideale, fornendo un'elaborazione termica uniforme per materiali pre-preparati.

- Se la tua attenzione principale è la fusione di metalli pre-legati puliti con alta precisione ed efficienza: Un forno a induzione offre velocità e controllo della temperatura senza pari per applicazioni di fusione secondaria come le fonderie.

- Se la tua attenzione principale è la raffinazione del minerale grezzo o la lavorazione di grandi volumi di rottami metallici misti e impuri: Devi rivolgerti a vere tecnologie di raffinazione come un Forno Elettrico ad Arco (EAF), poiché né un forno rotativo né uno a induzione sono adatti.

Comprendere che questi sono strumenti di finitura specializzati, non raffinatori di uso generale, è la chiave per sfruttare efficacemente i loro punti di forza.

Tabella Riassuntiva:

| Limitazione | Spiegazione | Impatto sull'Uso |

|---|---|---|

| Capacità di Raffinazione Limitata | Non può elaborare in modo efficiente materiali grezzi e impuri; migliore per la lavorazione secondaria | Richiede una carica pulita e pre-trattata di composizione nota |

| Non Adatto alla Fusione Primaria | Manca dei meccanismi per gestire grandi volumi di scoria o una purificazione aggressiva | Inefficiente per la raffinazione di minerale grezzo o rottami sporchi |

| Debolezza Condivisa | Entrambi sono strumenti di finitura, non di inizio, a causa del design e dei metodi di riscaldamento | Devono essere abbinati a forni di raffinazione primari come EAF o BOF |

Stai lottando con le limitazioni di lavorazione dei materiali? KINTEK è specializzata in soluzioni di forni ad alta temperatura avanzate su misura per le tue esigenze uniche. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti con ampie capacità di personalizzazione. Che tu sia in un laboratorio che richiede un trattamento termico preciso o abbia bisogno di una lavorazione secondaria affidabile, la nostra esperienza garantisce prestazioni ed efficienza ottimali. Contattaci oggi per discutere come possiamo migliorare le tue operazioni con la giusta soluzione di forno!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici