In sostanza, un forno rotativo è uno strumento industriale altamente versatile utilizzato per la lavorazione termica di materiali sfusi come polveri, rottami metallici e rifiuti industriali. Le sue applicazioni principali si trovano nel riciclo dei metalli, nella metallurgia delle polveri e nella lavorazione chimica, dove la sua capacità unica di miscelare e riscaldare i materiali contemporaneamente offre vantaggi significativi rispetto ai forni statici.

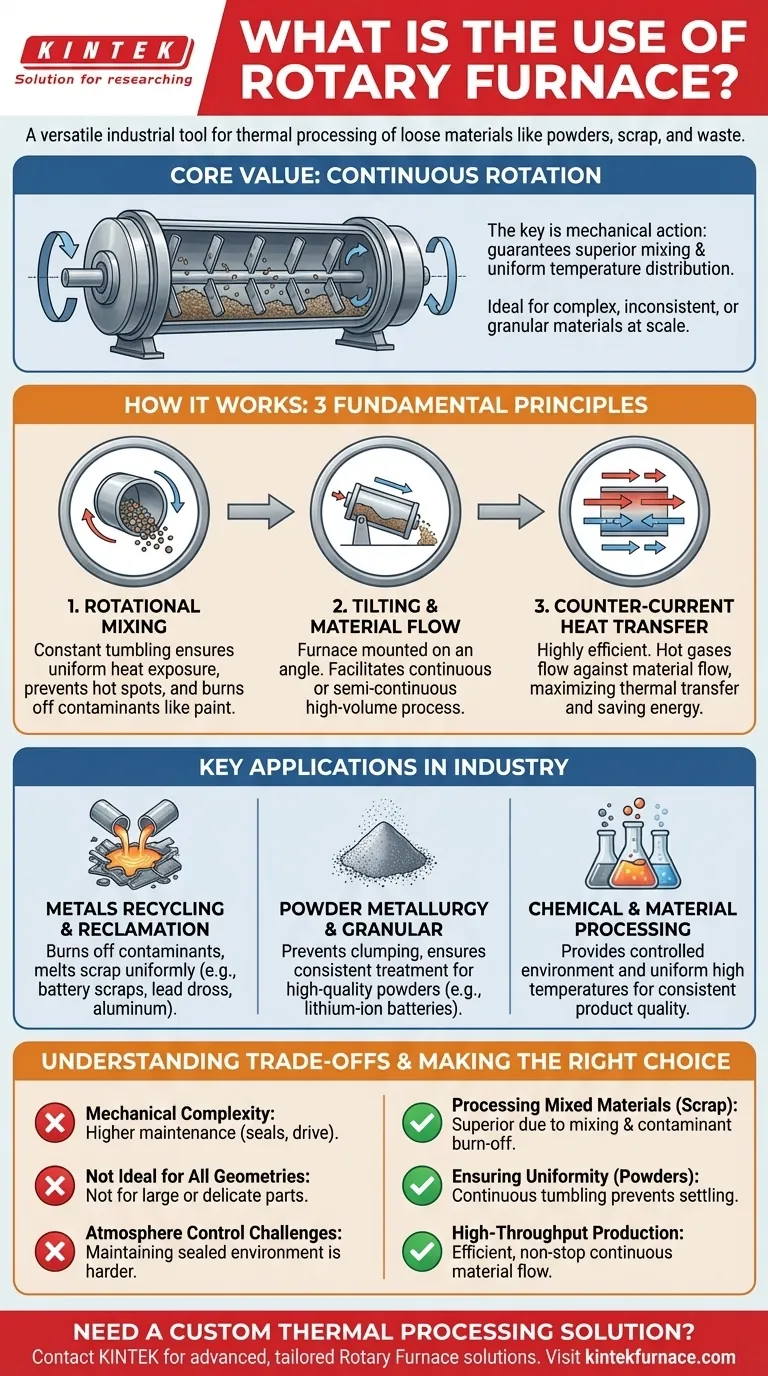

Il valore fondamentale di un forno rotativo non è semplicemente la sua capacità di generare calore, ma la sua rotazione continua. Questa azione meccanica garantisce una miscelazione superiore e una distribuzione uniforme della temperatura, rendendolo la soluzione ideale per la lavorazione di materiali complessi, incoerenti o granulari su scala industriale.

Come un Forno Rotativo Ottiene la Sua Versatilità

L'efficacia di un forno rotativo deriva da tre principi fondamentali di progettazione che lavorano in concerto. Questi principi sono ciò che lo distingue da un forno a scatola standard.

Il Principio della Miscelazione Rotazionale

Un forno rotativo è un grande cilindro rotante, simile nel concetto a un essiccatore industriale o a un miscelatore di cemento. Mentre il corpo del forno ruota, rimescola continuamente il materiale al suo interno.

Questa agitazione costante assicura che ogni particella sia esposta in modo uniforme alla fonte di calore. Previene i punti caldi e garantisce che i componenti volatili, come vernice o plastica sui rottami metallici, vengano bruciati efficacemente.

Il Ruolo dell'Inclinazione e del Flusso del Materiale

Il forno è montato con una leggera angolazione. Questa inclinazione, unita alla rotazione, fa sì che il materiale si sposti gradualmente dall'estremità di carica all'estremità di scarico.

Questo design facilita un processo continuo o semi-continuo, rendendolo altamente efficiente per applicazioni industriali ad alto volume. Gli operatori possono alimentare continuamente la materia prima da un'estremità e raccogliere il materiale lavorato dall'altra.

Efficiente Trasferimento di Calore con Flusso Controcorrente

Il calore è tipicamente introdotto da un bruciatore o da gas caldi, che spesso fluiscono nella direzione opposta al materiale. Questo design a "controcorrente" è estremamente efficiente.

Mentre il gas caldo attraversa il forno, trasferisce il suo calore al materiale. Il materiale più freddo che entra nel forno incontra il gas più freddo, mentre il materiale più caldo in procinto di uscire incontra il gas più caldo, massimizzando l'efficienza del trasferimento termico e riducendo il consumo energetico.

Applicazioni Chiave nell'Industria

La combinazione unica di miscelazione, movimento ed efficiente riscaldamento rende il forno rotativo indispensabile in diversi settori.

Riciclo e Recupero dei Metalli

Questo è un caso d'uso primario. La capacità del forno di gestire materiali di alimentazione diversi è fondamentale per il riciclo di scarti di batterie, scorie di piombo e rifiuti di altoforno.

Nel riciclo dell'alluminio, eccelle nella fusione di rottami che potrebbero ancora avere vernice, lacca o rivestimenti plastici. La miscelazione rotazionale aiuta a bruciare questi contaminanti assicurando al contempo che il metallo si fonda uniformemente.

Metallurgia delle Polveri e Materiali Granulari

Per processi come la calcinazione, la tostatura o l'essiccazione di polveri, l'uniformità è fondamentale. Un forno statico può portare a strati depositati e risultati incoerenti.

L'azione di rimescolamento del forno rotativo previene l'agglomerazione e garantisce che ogni granulo sia trattato allo stesso modo. Ciò è essenziale per la produzione di polveri di alta qualità utilizzate in applicazioni come la produzione di batterie agli ioni di litio.

Lavorazione Chimica e dei Materiali

Il forno fornisce un ambiente controllato per varie reazioni chimiche che richiedono alte temperature. La sua capacità di raggiungere e mantenere una temperatura uniforme durante un lotto è fondamentale per una qualità del prodotto costante.

Comprendere i Compromessi

Sebbene potente, un forno rotativo non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Complessità Meccanica

Il corpo rotante, le guarnizioni e il sistema di azionamento introducono maggiore complessità meccanica rispetto a un forno statico. Ciò può portare a maggiori esigenze di manutenzione per garantire che le guarnizioni rotanti e la trasmissione rimangano in buone condizioni operative.

Non Ideale per Tutte le Geometrie

Questo forno è specificamente progettato per materiali che possono rotolare liberamente. Non è adatto per la lavorazione di pezzi singoli, grandi o delicati che verrebbero danneggiati dall'azione di rimescolamento o che non possono essere inseriti nel sistema.

Controllo dell'Atmosfera

Sebbene possibile, mantenere un'atmosfera perfettamente sigillata e controllata all'interno di un forno rotante può essere più impegnativo rispetto a una camera statica sigillata. Le guarnizioni dinamiche alle due estremità del corpo sono punti critici di potenziale perdita.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia del forno dipende interamente dal materiale che si sta lavorando e dagli obiettivi operativi.

- Se il tuo obiettivo principale è la lavorazione di materiali misti o non uniformi (come rottami metallici): Il forno rotativo è superiore grazie alla sua capacità di miscelare, bruciare i contaminanti e fondere uniformemente la carica.

- Se il tuo obiettivo principale è garantire l'uniformità del processo per polveri o granuli: L'azione di rimescolamento continuo del forno è il modo più efficace per prevenire la sedimentazione e ottenere risultati coerenti.

- Se il tuo obiettivo principale è la produzione continua ad alta produttività: Il suo design inclinato e rotante consente un flusso di materiale efficiente e senza sosta, perfetto per operazioni industriali su larga scala.

In definitiva, il forno rotativo è uno strumento specializzato progettato per risolvere il difficile problema di riscaldare uniformemente i materiali che non rimangono fermi.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave |

|---|---|

| Riciclo dei Metalli | Brucia i contaminanti, fonde uniformemente gli scarti |

| Metallurgia delle Polveri | Previene l'agglomerazione, assicura un trattamento coerente dei granuli |

| Lavorazione Chimica | Fornisce reazioni ad alta temperatura controllate e uniformi |

| Produzione ad Alto Volume | Consente un flusso di materiale continuo ed efficiente |

Hai bisogno di una soluzione di lavorazione termica personalizzata per i tuoi materiali?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni di forni rotativi avanzate su misura per le tue esigenze uniche. Che tu sia nel riciclo dei metalli, nella lavorazione delle polveri o nella produzione chimica, la nostra esperienza garantisce miscelazione superiore, riscaldamento uniforme ed efficienza ad alta produttività.

La nostra linea di prodotti comprende Forni Rotativi, Forni a Muffola, Forni a Tubo e altro ancora, tutti supportati da profonde capacità di personalizzazione. Lascia che ti aiutiamo a ottimizzare il tuo processo industriale: contatta oggi i nostri esperti per discutere le tue esigenze!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica