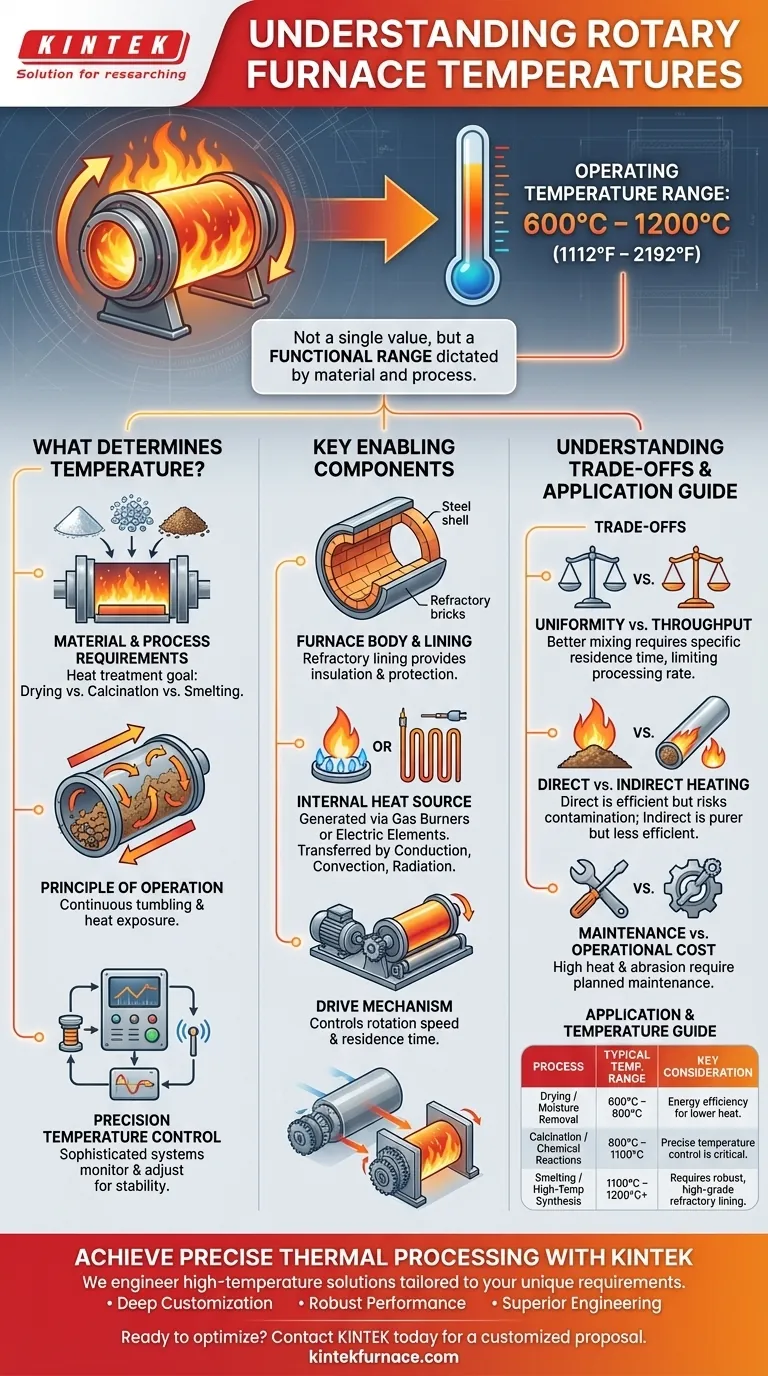

La temperatura operativa di un forno rotante non è un valore singolo, ma un intervallo funzionale, che di solito rientra tra 600°C e 1200°C (1112°F e 2192°F). La temperatura esatta è dettata dal materiale specifico lavorato e dalla reazione termica prevista. Unità specializzate, come i forni rotanti elettromagnetici, sono progettate per operare costantemente ad alte temperature fino a 1100°C e oltre per applicazioni più esigenti.

La temperatura di un forno rotante è una funzione diretta del suo design e dello scopo previsto. Invece di chiedere "la" temperatura, la domanda fondamentale è quale temperatura richiede il tuo processo specifico, poiché il forno deve essere progettato per raggiungerla e mantenerla in modo affidabile.

Cosa Determina la Temperatura di un Forno Rotante?

La temperatura operativa è il risultato di un equilibrio tra la costruzione del forno, il suo sistema di riscaldamento e le esigenze del materiale al suo interno. Comprendere questi fattori è fondamentale per coglierne le capacità.

Il Materiale e i Requisiti di Processo

Il motore principale della temperatura è l'obiettivo del trattamento termico. Processi diversi richiedono condizioni termiche molto diverse.

Ad esempio, l'essiccazione dei materiali per rimuovere l'umidità potrebbe richiedere solo temperature più basse, mentre la calcinazione o la decomposizione termica dei materiali richiede un calore sostenuto significativamente più elevato.

Il Principio di Funzionamento

Un forno rotante è una camera cilindrica a forma di barile che ruota su una leggera inclinazione. Questa rotazione rimescola continuamente il materiale, assicurando che ogni particella sia esposta uniformemente alla fonte di calore.

I gas caldi fluiscono tipicamente attraverso la camera, spesso in direzione opposta al movimento del materiale (flusso controcorrente), per massimizzare l'efficienza del trasferimento di calore.

Controllo Preciso della Temperatura

I moderni forni rotanti non si limitano a diventare "caldi". Utilizzano un sofisticato sistema di controllo per raggiungere e mantenere un profilo di temperatura preciso.

Termocoppie o altri sensori monitorano costantemente la temperatura interna. Questi dati vengono inviati a un controllore che regola la potenza degli elementi riscaldanti o il combustibile ai bruciatori, garantendo condizioni stabili essenziali per la coerenza del processo.

Componenti Chiave che Abilitano Alte Temperature

La capacità di un forno di raggiungere e sopportare temperature superiori a 1000°C dipende interamente dalla qualità e dal design dei suoi componenti principali.

Il Corpo del Forno e il Rivestimento

Il guscio esterno è tipicamente realizzato in lamiera d'acciaio saldata, ma il componente critico è il rivestimento refrattario all'interno.

Questo rivestimento, realizzato con mattoni refrattari, cemento o altre sostanze modellabili, fornisce l'isolamento necessario per proteggere il guscio d'acciaio. Deve anche resistere agli shock termici e alla corrosione chimica da parte dei materiali lavorati.

La Fonte di Calore Interna

Il calore è generato da bruciatori a gas o elementi riscaldanti elettrici. La scelta dipende dall'applicazione, dall'intensità termica richiesta e dai costi operativi.

Il calore viene trasferito al materiale attraverso una combinazione di conduzione (contatto diretto), convezione (flusso di gas caldo) e irraggiamento dal rivestimento caldo e dagli elementi riscaldanti.

Il Meccanismo di Azionamento

Un motore e un ingranaggio di trasmissione (o rulli motorizzati) fanno ruotare il corpo del forno. La velocità di questa rotazione è spesso variabile.

Il controllo della velocità di rotazione e dell'angolo di inclinazione del forno determina per quanto tempo il materiale rimane all'interno del forno, noto come suo tempo di permanenza, che è un parametro critico del processo.

Comprendere i Compromessi

Sebbene potente, un forno rotante non è una soluzione universale. Il suo design comporta compromessi intrinseci che è importante riconoscere.

Uniformità vs. Produttività

La lenta azione di rimescolamento fornisce un'eccellente miscelazione e uniformità del calore. Tuttavia, il raggiungimento di ciò richiede un tempo di permanenza specifico, che a sua volta limita la velocità con cui il materiale può essere lavorato (produttività).

Riscaldamento Diretto vs. Indiretto

La maggior parte dei forni rotanti utilizza il riscaldamento diretto, in cui i gas di combustione caldi sono a diretto contatto con il materiale. Questo è molto efficiente dal punto di vista energetico, ma comporta un rischio di contaminazione del prodotto.

Per applicazioni di elevata purezza, potrebbe essere necessario un forno a tubo rotante riscaldato indirettamente—dove il tubo viene riscaldato dall'esterno—sebbene questo sia spesso meno efficiente.

Manutenzione e Costo Operativo

La combinazione di alte temperature, rotazione costante e materiali abrasivi provoca usura del rivestimento refrattario e dei componenti meccanici. Ciò richiede un programma di manutenzione pianificato e incide sul costo operativo a lungo termine del forno.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare le specifiche corrette del forno è essenziale per raggiungere i tuoi obiettivi di processo in modo efficiente e sicuro.

- Se la tua attenzione principale è l'essiccazione a bassa temperatura o la rimozione dell'umidità: Sarà sufficiente un forno che opera all'estremità inferiore dell'intervallo (vicino a 600°C) e sarà più efficiente dal punto di vista energetico.

- Se la tua attenzione principale è la calcinazione o reazioni chimiche specifiche: Avrai bisogno di un forno di fascia medio-alta (800°C - 1100°C) con un sistema di controllo della temperatura altamente preciso.

- Se la tua attenzione principale è la fusione o la sintesi di materiali ad alta temperatura: Devi procurarti un forno specializzato in grado di raggiungere 1200°C o più, costruito con un rivestimento refrattario robusto e di alta qualità.

In definitiva, abbinare l'ingegneria del forno al tuo specifico obiettivo di processo termico è l'unico modo per garantire un risultato positivo.

Tabella Riassuntiva:

| Applicazione del Processo | Intervallo di Temperatura Tipico | Considerazione Chiave |

|---|---|---|

| Essiccazione / Rimozione Umidità | 600°C - 800°C | Efficienza energetica per requisiti di calore inferiori. |

| Calcinazione / Reazioni Chimiche | 800°C - 1100°C | Il controllo preciso della temperatura è fondamentale. |

| Fusione / Sintesi ad Alta Temperatura | 1100°C - 1200°C+ | Richiede un rivestimento refrattario robusto e di alta qualità. |

Ottieni un Processo Termico Preciso con KINTEK

Il tuo materiale specifico e gli obiettivi del processo determinano la temperatura esatta che il tuo forno rotante deve fornire. Noi di KINTEK non vendiamo solo forni; progettiamo soluzioni ad alta temperatura su misura per le tue esigenze uniche.

Perché scegliere KINTEK per le tue esigenze di forni rotanti?

- Profonda Personalizzazione: Sfruttando la nostra eccezionale R&S interna e la produzione, progettiamo forni rotanti, forni a tubo e altri sistemi per adattarsi precisamente al tuo profilo di temperatura, atmosfera ed esigenze di produttività.

- Prestazioni Robuste: I nostri forni sono costruiti per raggiungere e mantenere in modo affidabile temperature da 600°C a oltre 1200°C, garantendo risultati coerenti per applicazioni come calcinazione, sinterizzazione e trattamento termico.

- Ingegneria Superiore: Ci concentriamo sui dettagli critici—dai rivestimenti refrattari avanzati che resistono allo stress termico ai sistemi di controllo precisi che garantiscono un riscaldamento uniforme—così puoi concentrarti sulla tua ricerca o produzione.

Pronto a ottimizzare il tuo processo termico? Lascia che i nostri esperti ti aiutino a specificare il forno perfetto. Contatta KINTEL oggi stesso per discutere la tua applicazione e ricevere una proposta di soluzione personalizzata.

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali sono i componenti chiave di un forno a tubo rotante? Parti essenziali per un riscaldamento uniforme

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme