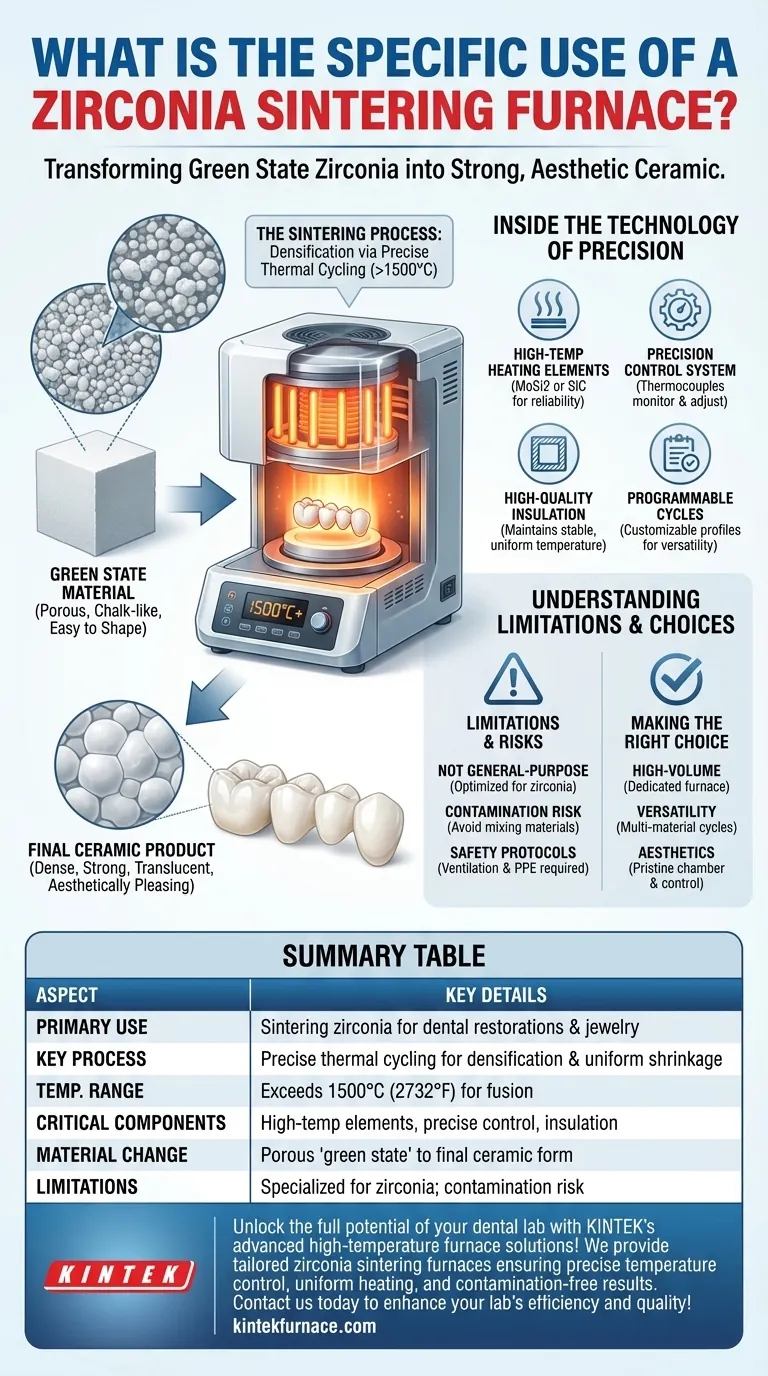

Alla base, un forno di sinterizzazione per zirconia è un'apparecchiatura altamente specializzata progettata per un compito critico: trasformare una struttura di zirconia morbida, simile al gesso, in un prodotto finale denso, eccezionalmente forte ed esteticamente gradevole. Questo processo, noto come sinterizzazione, è il passaggio finale essenziale nella creazione di moderni restauri dentali come corone e ponti, nonché di gioielli di alta gamma.

L'uso specifico del forno non è semplicemente quello di generare calore elevato, ma di eseguire un profilo di temperatura precisamente controllato. Questo meticoloso controllo sui cicli di riscaldamento, mantenimento e raffreddamento è ciò che sblocca la forza, la durata e la traslucenza uniche del materiale in zirconia.

La trasformazione: da 'gesso' a ceramica

Per comprendere lo scopo del forno, è necessario prima capire lo stato della zirconia prima che entri nel forno.

Il materiale allo "stato verde"

I restauri in zirconia sono inizialmente fresati da un blocco presinterizzato. In questo "stato verde" o "stato bianco", il materiale è poroso, sovradimensionato e ha la consistenza del gesso. È facile da modellare e regolare ma non possiede la forza necessaria per l'uso clinico o funzionale.

Il processo di sinterizzazione

Il forno sottopone questo materiale allo stato verde a un ciclo termico specifico e pre-programmato. Man mano che la temperatura sale a picchi che spesso superano i 1500°C (2732°F), le singole particelle di zirconia si fondono. Questo processo, chiamato densificazione, elimina la porosità e fa sì che il materiale si riduca uniformemente nelle sue dimensioni finali precise e con una forza immensa.

All'interno del forno: la tecnologia della precisione

Un forno per zirconia non è un semplice forno. Il suo valore deriva da una combinazione di componenti specializzati che lavorano all'unisono per garantire un risultato prevedibile e ripetibile.

Elementi riscaldanti ad alta temperatura

Per raggiungere le temperature richieste, questi forni utilizzano robusti elementi riscaldanti, tipicamente realizzati in disiliciuro di molibdeno (MoSi2) o carburo di silicio (SiC). Questi materiali sono scelti per la loro capacità di funzionare in modo affidabile e pulito a temperature estreme senza degradarsi.

Il sistema di controllo della temperatura

Questo è il cervello dell'operazione. Un sofisticato controllore, guidato da precise termocoppie, monitora e regola costantemente la temperatura all'interno della camera. Ciò garantisce che il forno segua il ciclo di sinterizzazione programmato — inclusa la velocità di rampa (quanto velocemente si riscalda), il tempo di mantenimento e la velocità di raffreddamento — con estrema precisione.

Isolamento di alta qualità

Per mantenere una zona di temperatura stabile e uniforme, la camera del forno è rivestita con isolamento in fibra ceramica di elevata purezza. Ciò minimizza la perdita di calore, garantendo efficienza energetica e prevenendo fluttuazioni di temperatura che potrebbero compromettere il restauro finale.

Cicli programmabili per versatilità

Diversi tipi di zirconia (ad esempio, ad alta resistenza vs. ad alta traslucenza) richiedono profili di sinterizzazione differenti. Una caratteristica chiave di questi forni è la capacità di programmare e salvare cicli personalizzati, consentendo a un laboratorio dentale di processare costantemente vari materiali di diversi produttori. Alcune unità possono anche eseguire cicli per ceramiche vetrose o glasure.

Comprendere i compromessi e le limitazioni

Sebbene altamente efficace, un forno di sinterizzazione per zirconia è uno strumento specializzato con specifiche considerazioni operative.

Non un forno multiuso

Sebbene alcuni forni possano sinterizzare altre ceramiche, il loro design è ottimizzato per la zirconia. Gli elementi riscaldanti e i materiali della camera sono scelti per prevenire qualsiasi reazione chimica o scolorimento che potrebbe rovinare l'estetica della zirconia traslucida. L'uso per materiali incompatibili può portare a risultati scadenti o contaminazione.

Il rischio di contaminazione

Un forno dedicato alla sinterizzazione della zirconia garantisce un ambiente pulito. L'uso dello stesso forno per processi diversi, come la cottura di metalli o diversi tipi di ceramica, può introdurre elementi in tracce nella camera che contaminano i lotti successivi di zirconia, causando scolorimento e compromettendo la biocompatibilità.

Adesione ai protocolli di sicurezza

Operare a temperature così elevate rende necessarie rigorose misure di sicurezza. Una corretta ventilazione è fondamentale per gestire eventuali fumi, e gli utenti devono indossare dispositivi di protezione individuale (DPI) appropriati. Il rispetto delle specifiche linee guida operative e di sicurezza del produttore è inderogabile.

Fare la scelta giusta per il tuo obiettivo

La selezione e l'uso corretto di un forno per zirconia dipendono interamente dai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è un volume elevato e restauri in zirconia consistenti: Un forno dedicato e programmabile è essenziale per raggiungere l'efficienza e la qualità ripetibile richieste per la produzione.

- Se il tuo obiettivo principale è la versatilità dei materiali in un laboratorio più piccolo: Scegli un forno con un'ampia gamma di programmi verificati e preimpostati per zirconia, ceramiche vetrose e glasure per massimizzare l'utilità di una singola macchina.

- Se il tuo obiettivo principale è ottenere i massimi risultati estetici: Dai priorità a un forno noto per la sua camera impeccabile e il controllo della temperatura eccezionalmente preciso per prevenire qualsiasi scolorimento di materiali altamente traslucidi.

In definitiva, il forno di sinterizzazione per zirconia è lo strumento critico che sblocca il pieno potenziale clinico ed estetico dei moderni materiali dentali ceramici.

Tabella riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Uso Primario | Sinterizzazione della zirconia per creare restauri dentali e gioielli densi e resistenti |

| Processo Chiave | Cicli termici precisi per la densificazione, eliminando la porosità e garantendo un ritiro uniforme |

| Intervallo di Temperatura | Supera i 1500°C (2732°F) per un'efficace fusione delle particelle |

| Componenti Critici | Elementi riscaldanti ad alta temperatura (es. MoSi2, SiC), controllo preciso della temperatura, isolamento di qualità |

| Cambiamento di Stato del Materiale | Trasforma la zirconia porosa "allo stato verde" nella forma ceramica finale |

| Limitazioni | Specializzato per la zirconia; rischio di contaminazione se usato per altri materiali |

Sblocca il pieno potenziale del tuo laboratorio odontotecnico con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni di sinterizzazione per zirconia su misura che garantiscono un controllo preciso della temperatura, un riscaldamento uniforme e risultati privi di contaminazione per restauri dentali superiori. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare l'efficienza e la qualità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio