In un forno a vuoto riscaldato a induzione, lo scopo principale della camera a vuoto è creare un ambiente sigillato a bassa pressione. Evacuando l'aria, impedisce all'ossigeno e ad altri gas reattivi di entrare in contatto con il materiale riscaldato, fermando così l'ossidazione e la contaminazione durante il processo di fusione o riscaldamento.

La camera a vuoto non è semplicemente un contenitore; è un sistema attivo per il controllo atmosferico. La sua funzione è quella di creare un ambiente ultra-puro, che è il requisito fondamentale per produrre materiali di alta qualità e alte prestazioni con proprietà prevedibili.

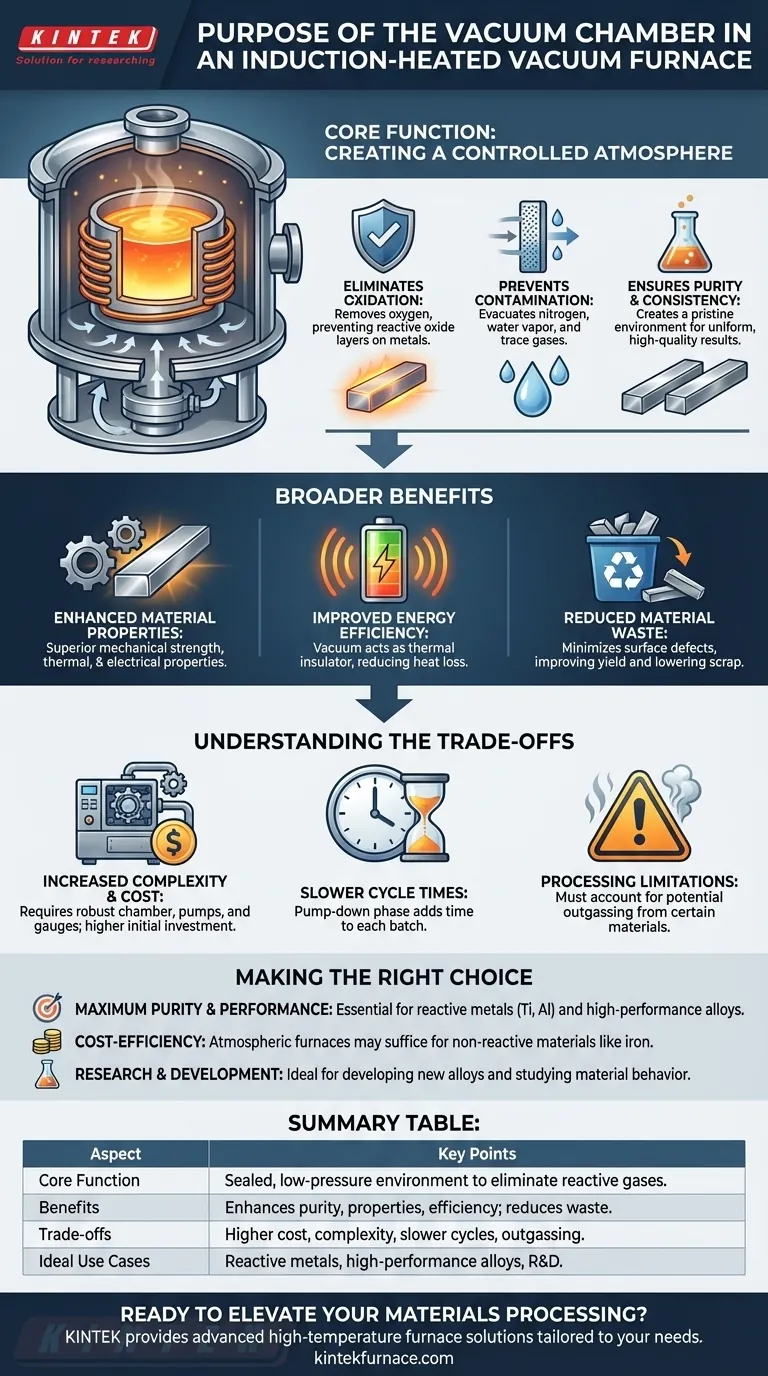

La Funzione Principale: Creare un'Atmosfera Controllata

L'efficacia di un forno a vuoto dipende dalla sua capacità di isolare il materiale in lavorazione dai gas reattivi presenti nell'aria normale. La camera a vuoto è il componente che rende possibile questo isolamento.

Eliminazione dell'Ossidazione

Quando i metalli vengono riscaldati ad alte temperature, reagiscono facilmente con l'ossigeno nell'aria, un processo chiamato ossidazione. Questo forma uno strato di ossidi sulla superficie, che sono essenzialmente impurità che possono compromettere l'integrità e la qualità del prodotto finale. La camera a vuoto consente la rimozione di quasi tutto l'ossigeno, prevenendo questa reazione.

Prevenzione della Contaminazione

L'aria non è solo ossigeno; contiene azoto, vapore acqueo e altri gas in tracce. Questi possono anche reagire con i metalli caldi, introducendo contaminanti indesiderati nel materiale. Creando il vuoto, la camera rimuove queste potenziali fonti di contaminazione, garantendo la purezza della fusione.

Garantire Purezza e Consistenza

Creando un ambiente incontaminato privo di gas reattivi, la camera assicura che il prodotto finale sia eccezionalmente pulito e puro. Questo porta a risultati altamente consistenti da un lotto all'altro, il che è fondamentale per la produzione industriale e la ricerca scientifica.

I Vantaggi Più Ampi di un Ambiente Sotto Vuoto

Prevenire la contaminazione è l'obiettivo diretto, ma raggiungerlo sblocca numerosi benefici secondari significativi che migliorano l'intero processo.

Miglioramento delle Proprietà dei Materiali

L'assenza di impurità e ossidi si traduce direttamente in caratteristiche superiori del materiale. I metalli lavorati sotto vuoto spesso mostrano una migliore resistenza meccanica, conduttività termica e proprietà elettriche rispetto a quelli lavorati all'aria.

Miglioramento dell'Efficienza Energetica

Il vuoto è un eccellente isolante termico. Ciò significa che una volta che il materiale viene riscaldato all'interno della camera, meno calore viene disperso nell'ambiente circostante. Questa riduzione della perdita di calore rende l'intero processo più efficiente dal punto di vista energetico, riducendo i costi operativi.

Riduzione degli Sprechi di Materiale

Per industrie come la produzione di gioielli o l'aerospaziale, la finitura superficiale è critica. L'ossidazione e altre reazioni superficiali creano difetti che portano a pezzi scartati e scarti di materiale. L'ambiente pulito di un forno a vuoto minimizza questi difetti, riducendo gli sprechi e migliorando la resa.

Comprendere i Compromessi

Sebbene altamente efficace, l'ambiente sotto vuoto non è la scelta predefinita per tutte le applicazioni di riscaldamento. Introduce considerazioni specifiche che devono essere soppesate rispetto ai suoi benefici.

Maggiore Complessità e Costo

Un forno a vuoto è intrinsecamente più complesso della sua controparte atmosferica. Richiede una camera robusta, guarnizioni ad alte prestazioni e un sistema del vuoto con pompe e manometri. Ciò aggiunge costi iniziali significativi e requisiti di manutenzione continua.

Tempi di Ciclo Più Lenti

Il processo di evacuazione della camera al livello di vuoto richiesto richiede tempo. Questa fase di "pompaggio" aggiunge al tempo di ciclo totale per ogni lotto, riducendo potenzialmente la produttività rispetto a un forno più semplice.

Limitazioni di Processo

Alcuni materiali possono "degassare" ad alte temperature sotto vuoto, rilasciando gas intrappolati che possono interferire con il processo o contaminare il forno. Questo deve essere preso in considerazione nella progettazione del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se utilizzare un forno a vuoto dipende interamente dai requisiti del tuo materiale e dell'applicazione finale.

- Se il tuo obiettivo principale è la massima purezza e prestazione: Un forno a vuoto è essenziale per i metalli reattivi (come titanio o alluminio) e le leghe ad alte prestazioni in cui qualsiasi contaminazione degrada le proprietà critiche.

- Se il tuo obiettivo principale è l'efficienza dei costi per materiali non reattivi: Un forno atmosferico più semplice può essere sufficiente per materiali come il ferro o alcuni acciai dove una piccola quantità di ossidazione superficiale è accettabile o può essere rimossa in seguito.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Un forno a vuoto fornisce l'ambiente altamente controllato e ripetibile necessario per sviluppare nuove leghe e studiare con precisione il comportamento dei materiali.

In definitiva, investire in un ambiente sotto vuoto è una decisione strategica per controllare la purezza del materiale a livello atomico, garantendo la massima qualità possibile nel prodotto finale.

Tabella Riepilogativa:

| Aspetto | Punti Chiave |

|---|---|

| Funzione Principale | Crea un ambiente sigillato a bassa pressione per eliminare ossigeno e gas reattivi, prevenendo ossidazione e contaminazione durante il riscaldamento o la fusione. |

| Benefici | Migliora la purezza del materiale, la resistenza meccanica, la conduttività termica e l'efficienza energetica; riduce gli sprechi di materiale e garantisce risultati consistenti. |

| Compromessi | Costo iniziale più elevato, maggiore complessità, tempi di ciclo più lenti a causa del pompaggio e potenziali problemi di degassamento con alcuni materiali. |

| Casi d'Uso Ideali | Essenziale per metalli reattivi (es. titanio), leghe ad alte prestazioni, R&S e applicazioni che richiedono massima purezza e proprietà prevedibili. |

Pronto a elevare la tua lavorazione dei materiali con precisione e purezza? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione. Che tu sia nel settore aerospaziale, della gioielleria o della ricerca, i nostri forni a vuoto garantiscono risultati privi di contaminazione e prestazioni superiori. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e fornire risultati affidabili e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento