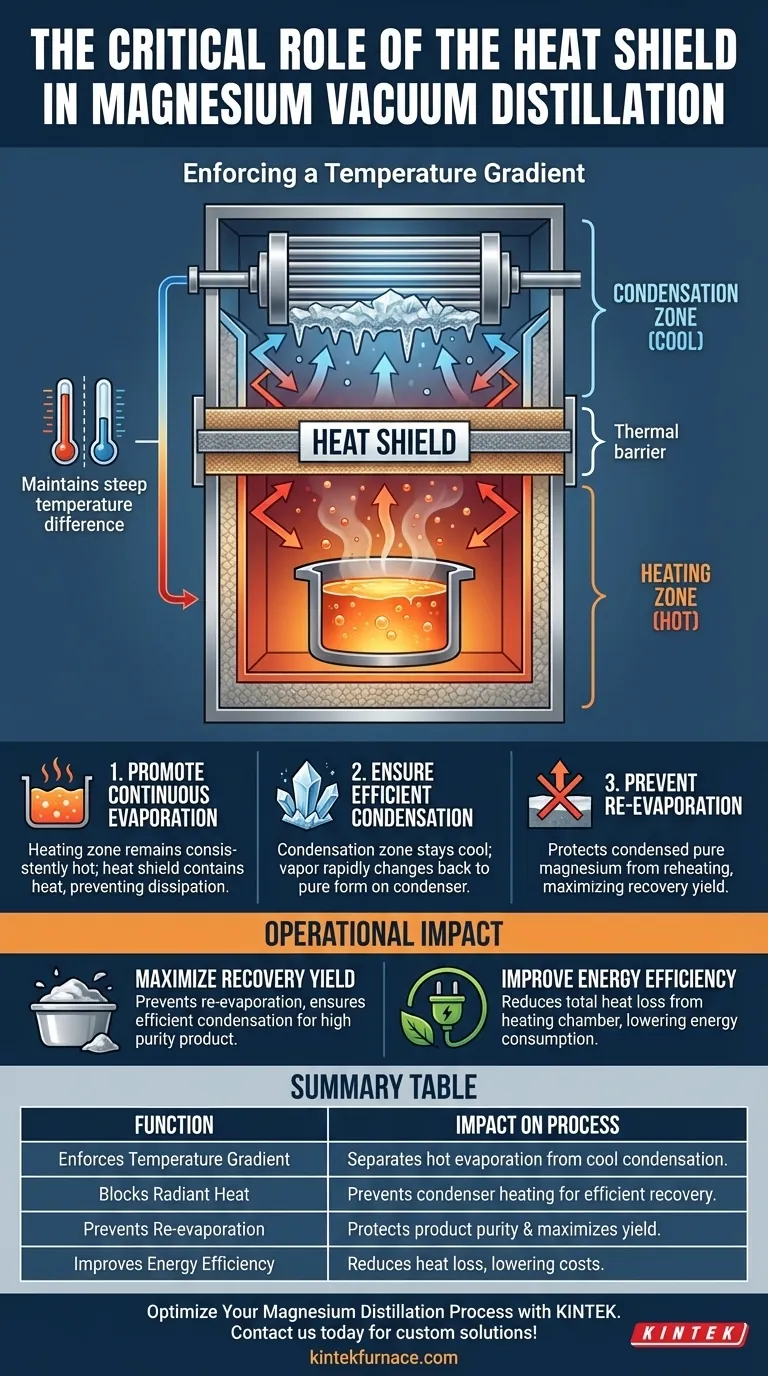

Nella sua essenza, lo scudo termico in un forno di distillazione sotto vuoto di magnesio è una barriera termica critica. Il suo scopo è separare fisicamente e termicamente la zona di riscaldamento ad alta temperatura dalla zona di condensazione a bassa temperatura. Questa separazione è il fattore più importante nel mantenere il ripido gradiente di temperatura richiesto affinché il processo di distillazione funzioni in modo efficiente.

L'intero successo della distillazione sotto vuoto dipende dalla creazione di due ambienti termici distinti: uno abbastanza caldo da vaporizzare il magnesio e uno abbastanza freddo da condensarlo. Lo scudo termico è il componente progettato per imporre questa separazione critica, influenzando direttamente sia la resa del prodotto che il consumo energetico.

La Funzione Principale: Imporre un Gradiente di Temperatura

Il ruolo principale dello scudo termico non è solo quello di isolare, ma di gestire attivamente il flusso di energia termica all'interno del forno. Crea una netta linea di demarcazione tra due processi opposti.

Separazione delle Zone di Riscaldamento e Condensazione

Un forno di distillazione sotto vuoto funziona facendo bollire il magnesio in una camera inferiore (la zona di riscaldamento) e raccogliendo il vapore purificato in una camera superiore (la zona di condensazione).

Lo scudo termico è posizionato direttamente tra queste due aree, fungendo da paratia.

Blocco del Trasferimento di Calore per Irraggiamento

Il suo compito principale è bloccare il calore radiante diretto dall'area calda di distillazione sottostante che raggiunge il condensatore freddo soprastante.

Senza questo scudo, il condensatore si riscalderebbe, compromettendo la sua capacità di raffreddare il vapore di magnesio nuovamente in un liquido o solido puro.

Perché Questo Gradiente è Critico per la Distillazione del Magnesio

Mantenere questa differenza di temperatura non è una piccola ottimizzazione; è fondamentale per la fisica del processo. Un gradiente stabile e ripido garantisce che ogni fase della distillazione possa procedere senza interferenze.

Promozione dell'Evaporazione Continua

La zona di riscaldamento deve rimanere costantemente calda per garantire una velocità costante di evaporazione del magnesio. Lo scudo termico aiuta a contenere questo calore, impedendogli di dissiparsi verso l'alto e riducendo la perdita di energia.

Garantire una Condensazione Efficiente

Contemporaneamente, la zona di condensazione deve rimanere fredda. Ciò consente al magnesio gassoso di cambiare rapidamente fase tornando alla sua forma pura sulla superficie del condensatore.

Se il condensatore si riscalda troppo, il vapore di magnesio non si condenserà efficacemente, riducendo drasticamente l'efficienza del processo.

Prevenzione della Ri-evaporazione

Forse l'aspetto più importante, lo scudo impedisce al magnesio puro già condensato di essere riscaldato nuovamente dalla camera inferiore.

Ciò protegge il prodotto finale dal tornare allo stato gassoso, il che ridurrebbe la resa complessiva di recupero.

Comprendere l'Impatto Operativo

L'efficacia dello scudo termico ha un effetto diretto e misurabile sull'output e sull'efficienza del forno. Uno scudo ben progettato è un segno distintivo di un sistema ottimizzato.

Massimizzazione della Resa di Recupero

Prevenendo la ri-evaporazione e garantendo una condensazione efficiente, lo scudo termico assicura che la massima quantità di magnesio vaporizzato venga recuperata con successo come prodotto puro.

Miglioramento dell'Efficienza Energetica

Lo scudo funziona come un potente isolante. Riduce la quantità totale di calore perso dalla camera di riscaldamento, il che significa che è necessaria meno energia per mantenere la temperatura di distillazione target.

Un Ruolo Strutturale Secondario

In molti progetti di forni, lo scudo termico funge anche da base strutturale. Può essere utilizzato come piattaforma stabile per il montaggio e il fissaggio degli elementi riscaldanti all'interno della camera.

Come Applicare Questo al Tuo Obiettivo

La tua priorità operativa determinerà come vedi la funzione dello scudo termico.

- Se la tua priorità principale è massimizzare la resa del prodotto: La funzione più critica dello scudo è prevenire la ri-evaporazione del magnesio condensato.

- Se la tua priorità principale è ridurre i costi operativi: Il ruolo dello scudo come isolante termico che minimizza la perdita di calore è fondamentale per migliorare l'efficienza energetica.

- Se la tua priorità principale è la stabilità e il controllo del processo: Considera lo scudo come il componente che garantisce un gradiente di temperatura costante e affidabile tra le due zone critiche.

In definitiva, lo scudo termico rende l'intero processo di distillazione sotto vuoto praticabile consentendo a due condizioni termiche opposte di esistere in stretta prossimità.

Tabella Riassuntiva:

| Funzione | Impatto sul Processo |

|---|---|

| Impone il Gradiente di Temperatura | Separa la zona di evaporazione calda dalla zona di condensazione fredda. |

| Blocca il Calore Radiante | Previene il riscaldamento del condensatore per un efficiente recupero del magnesio. |

| Previene la Ri-evaporazione | Protegge la purezza del prodotto condensato e massimizza la resa finale. |

| Migliora l'Efficienza Energetica | Riduce la perdita di calore, abbassando i costi operativi. |

Ottimizza il Tuo Processo di Distillazione del Magnesio con KINTEK

Uno scudo termico ben progettato è fondamentale per massimizzare la resa, la purezza e l'efficienza energetica nelle tue operazioni di distillazione sotto vuoto. Il giusto design del forno fa la differenza.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre forni per laboratorio ad alta temperatura Muffle, Tube, Rotary, Vacuum, CVD e altri, tutti personalizzabili per esigenze uniche. Il nostro team può aiutarti a progettare un forno sotto vuoto con un sistema di gestione termica su misura per i tuoi specifici obiettivi di processo.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare la tua efficienza e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi