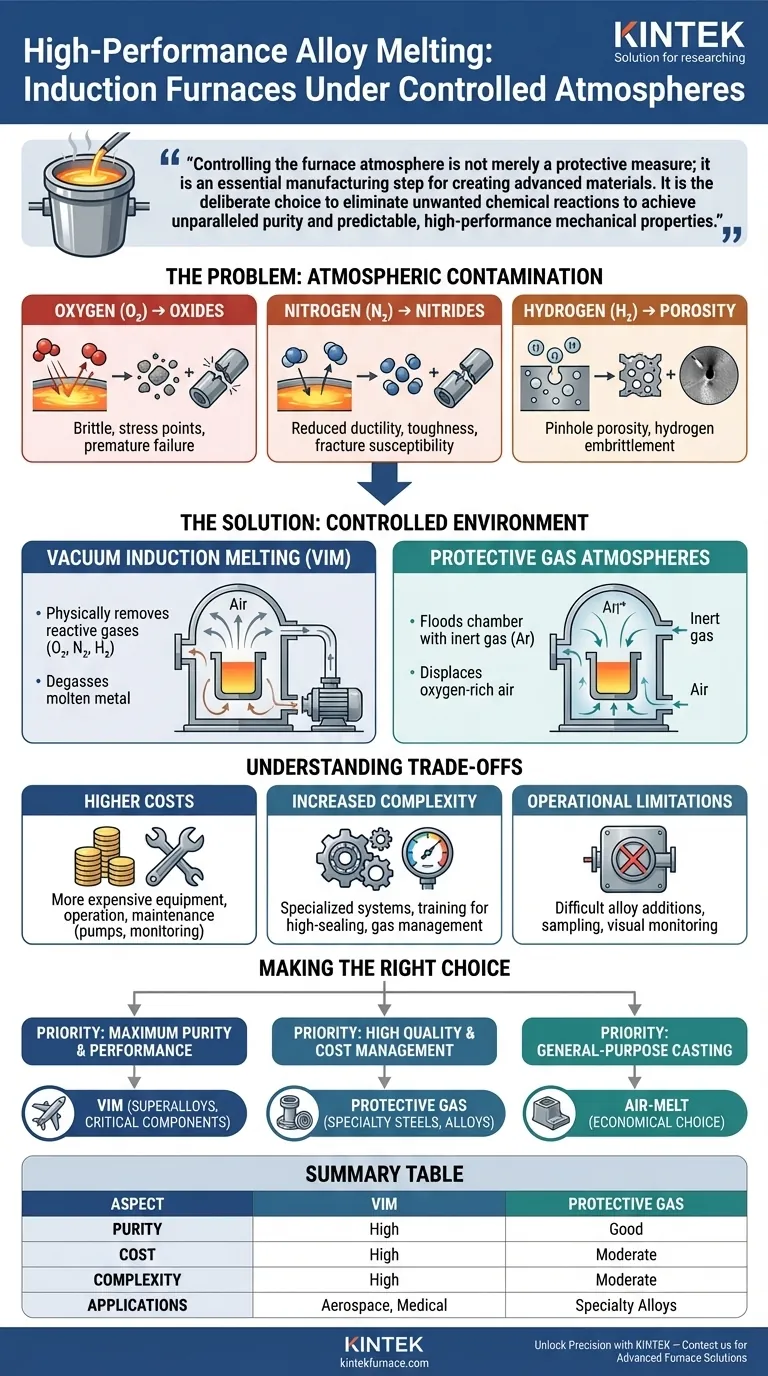

Per le leghe ad alte prestazioni, lo scopo primario dell'utilizzo di un forno a induzione sottovuoto o in atmosfera protettiva è controllare la chimica del materiale a livello fondamentale. Questo ambiente controllato impedisce al metallo fuso di reagire con i gas atmosferici come ossigeno, azoto e idrogeno, che altrimenti introdurrebbero impurità che degradano l'integrità strutturale e le prestazioni del prodotto finale.

Il controllo dell'atmosfera del forno non è semplicemente una misura protettiva; è una fase produttiva essenziale per la creazione di materiali avanzati. È la scelta deliberata di eliminare reazioni chimiche indesiderate per ottenere una purezza senza pari e proprietà meccaniche prevedibili e ad alte prestazioni.

Il Problema: Contaminazione Atmosferica nel Metallo Fuso

Ad alte temperature, il metallo fuso è estremamente reattivo. Esporlo all'aria ambiente invita una serie di reazioni chimiche che sono dannose per la qualità del componente fuso finale.

Il Ruolo dell'Ossigeno: Formazione di Ossidi

L'ossigeno nell'aria reagisce prontamente con la maggior parte dei metalli fusi per formare inclusioni di ossido. Queste particelle non metalliche sono spesso fragili e fungono da punti di concentrazione di stress interni, creando punti deboli microscopici che possono innescare cricche e portare a un cedimento prematuro del materiale.

L'Impatto dell'Azoto: Nitruri Indesiderati

Allo stesso modo, l'azoto può dissolversi nel bagno fuso e formare particelle di nitruro dure e fragili in alcune leghe. Queste inclusioni riducono la duttilità e la tenacità del materiale, rendendolo più suscettibile alla frattura sotto carico.

La Minaccia dell'Idrogeno: Porosità e Infragilimento

L'idrogeno, spesso proveniente dall'umidità nell'atmosfera, è altamente solubile nel metallo fuso, ma la sua solubilità diminuisce drasticamente man mano che il metallo si solidifica. Questo costringe l'idrogeno intrappolato a uscire dalla soluzione, creando minuscole bolle di gas note come porosità a spillo (pinhole porosity). Questa porosità indebolisce l'intera struttura e può anche portare a un fenomeno chiamato infragilimento da idrogeno.

La Soluzione: Controllare l'Ambiente del Forno

Per combattere questi problemi, i forni a induzione specializzati isolano la fusione dall'atmosfera ambiente in uno dei due modi principali.

Fusione a Induzione Sottovuoto (VIM)

Il metodo più efficace consiste nel posizionare l'intera bobina a induzione e il crogiolo all'interno di una camera ed esercitare un forte vuoto. Questo rimuove fisicamente i gas reattivi, impedendo la formazione di ossidi e nitruri. Aiuta anche a degasare il metallo fuso stesso, estraendo l'idrogeno disciolto per prevenire la porosità.

Atmosfere Gassose Protettive

Un'alternativa più comune ed economica è spurgare la camera di fusione con un'atmosfera protettiva. Ciò comporta l'inondazione dell'area con un gas inerte, come l'argon, che sposta l'aria ricca di ossigeno. Per alcuni processi, un gas reattivo come l'azoto o un'atmosfera riducente può essere utilizzato intenzionalmente per ottenere specifiche proprietà metallurgiche.

Comprendere i Compromessi

Sebbene essenziale per materiali di alta qualità, operare sottovuoto o in atmosfera controllata introduce sfide e costi significativi.

Costi di Attrezzature e Operativi Più Elevati

I forni a induzione sottovuoto sono sostanzialmente più costosi da acquistare, utilizzare e manutenere rispetto alle loro controparti a fusione in aria a causa della necessità di camere a vuoto, pompe e sistemi di monitoraggio sofisticati.

Complessità del Sistema Aumentata

I requisiti di tenuta elevati di una camera a vuoto e i sistemi complessi necessari per gestire il flusso di gas e la pressione aggiungono livelli di complessità operativa. Ciò richiede una formazione specializzata per operatori e personale di manutenzione.

Limitazioni Operative

L'ambiente sigillato rende più difficile aggiungere materiali di lega, prelevare campioni o monitorare visivamente la fusione. Ogni intervento rischia di compromettere l'integrità del vuoto o dell'atmosfera protettiva.

Scegliere la Soluzione Giusta per la Tua Applicazione

La scelta dell'ambiente del forno giusto dipende interamente dalle proprietà richieste del materiale finale e dal budget del progetto.

- Se la tua priorità principale è la massima purezza e prestazione: Un sistema di Fusione a Induzione Sottovuoto (VIM) è irrinunciabile per la produzione di superleghe, impianti medici o componenti aerospaziali critici.

- Se la tua priorità principale è l'alta qualità gestendo i costi: La fusione sotto un gas inerte protettivo (come l'argon) fornisce un'eccellente protezione dall'ossidazione ed è un grande miglioramento rispetto alla fusione in aria per molti acciai e leghe speciali.

- Se la tua priorità principale è la fusione per uso generale: Per le applicazioni in cui la presenza di alcuni ossidi non compromette le prestazioni, un forno a induzione standard a fusione in aria rimane la scelta più economica.

Controllando attivamente l'ambiente del forno, si passa dal semplice fusione del metallo all'ingegnerizzazione precisa delle proprietà finali di un materiale dal suo stato liquido.

Tabella Riassuntiva:

| Aspetto | Fusione a Induzione Sottovuoto (VIM) | Atmosfere Gassose Protettive |

|---|---|---|

| Scopo | Rimuovere i gas reattivi tramite vuoto per prevenire ossidi, nitruri e degasare l'idrogeno | Spostare l'aria con gas inerti come l'argon per proteggere dall'ossidazione e dalla contaminazione |

| Vantaggi | Purezza massima, ideale per superleghe, impianti medici, aerospaziale | Protezione di alta qualità ed economica per acciai e leghe speciali |

| Sfide | Alto costo dell'attrezzatura, complessità operativa, monitoraggio limitato della fusione | Costo moderato, richiede gestione del gas, minore purezza rispetto a VIM |

Sblocca la Precisione nella Tua Ingegneria dei Materiali con KINTEK

Stai sviluppando leghe ad alte prestazioni per applicazioni aerospaziali, mediche o speciali? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione profonda per soddisfare precisamente i tuoi requisiti sperimentali unici. Assicura una purezza senza pari e proprietà meccaniche prevedibili nei tuoi materiali: contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni