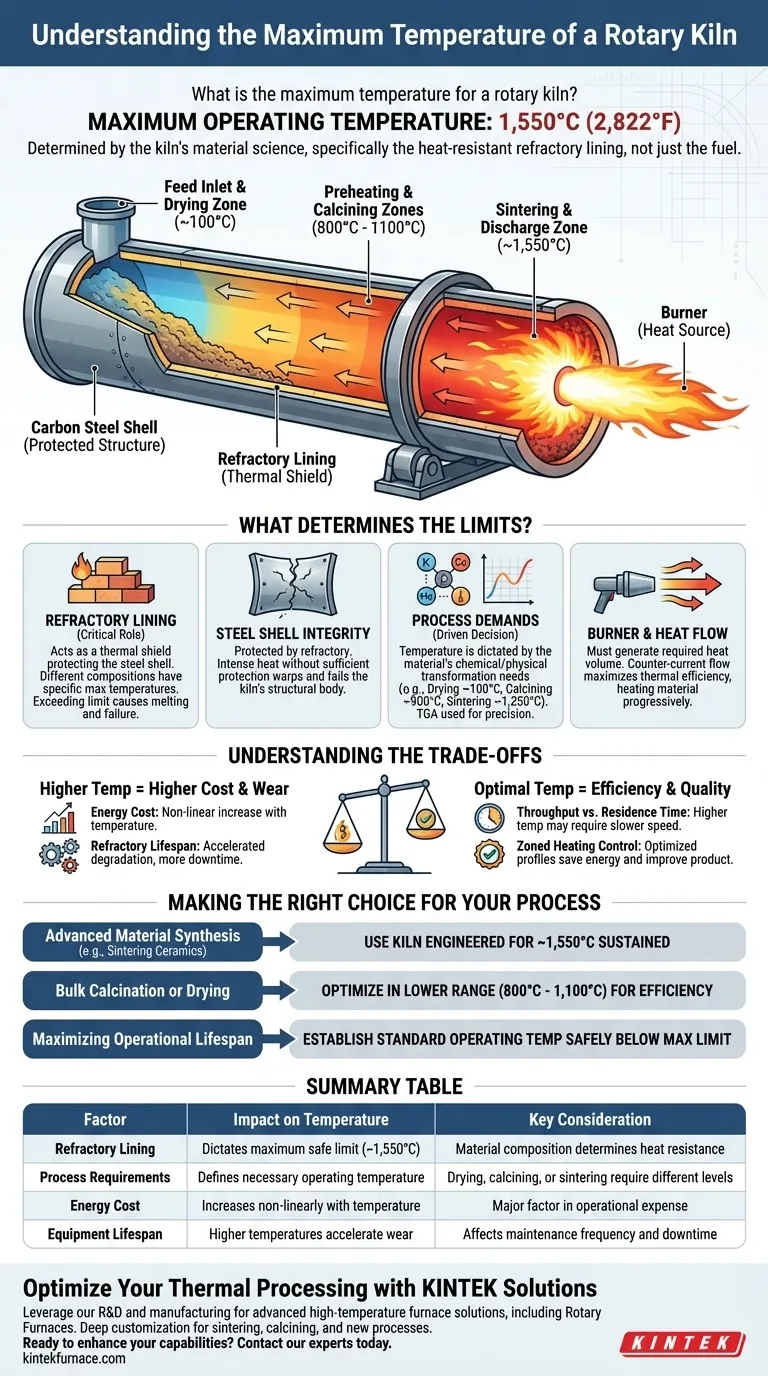

La temperatura operativa massima per un forno rotante industriale ad alte prestazioni, a riscaldamento diretto, è tipicamente di 1.550°C (2.822°F). Questo limite superiore non è determinato dal combustibile o dal bruciatore, ma dalla scienza dei materiali della costruzione del forno, in particolare dal rivestimento refrattario resistente al calore che protegge il suo guscio strutturale in acciaio da guasti catastrofici.

Il punto chiave è che la temperatura massima di un forno è un vincolo di progettazione fondamentale dettato dai suoi materiali refrattari. Sebbene un forno possa essere classificato per 1.550°C, la temperatura operativa ottimale è quasi sempre inferiore, definita invece dai requisiti termici specifici del processo e dal compromesso economico tra calore e costi operativi.

Cosa determina la temperatura massima di un forno?

La temperatura massima teorica è un limite ingegneristico. La temperatura operativa pratica è una decisione guidata dal processo. Diversi fattori fondamentali lavorano insieme per definire questi limiti.

Il ruolo critico del rivestimento refrattario

L'interno del forno è rivestito con mattoni o materiale refrattario colabile. Questo rivestimento è il fattore più importante che determina la classificazione della temperatura del forno. Agisce come uno scudo termico, proteggendo il guscio esterno in acciaio.

Diverse composizioni refrattarie (ad esempio, alto-allumina, magnesite-cromite) hanno diverse temperature massime di servizio. Spingere un forno oltre il limite di temperatura del suo specifico refrattario causerà la fusione o lo sgretolamento del rivestimento, portando a danni immediati e gravi.

L'integrità del guscio in acciaio

Il rivestimento refrattario protegge il guscio in acciaio al carbonio che costituisce il corpo del forno. Se il refrattario fallisce o è insufficiente, il calore intenso farà deformare il guscio in acciaio, perdere la sua integrità strutturale e, in ultima analisi, fallire. L'intero sistema è progettato per mantenere questo guscio a una temperatura sicura.

Le esigenze del processo

Il processo stesso detta la temperatura necessaria. Si utilizza solo il calore richiesto per la trasformazione chimica o fisica del materiale all'interno.

Ad esempio, l'essiccazione dell'acqua libera richiede solo temperature intorno ai 100°C. La calcinazione del calcare per produrre calce richiede circa 900°C. La sinterizzazione di alcune ceramiche avanzate può spingere il forno più vicino al suo limite di 1.550°C. Tecniche come l'Analisi Termogravimetrica (TGA) vengono utilizzate per identificare con precisione le temperature alle quali avvengono queste reazioni.

Il bruciatore e il flusso di calore

Il bruciatore, situato all'estremità di scarico, deve essere in grado di generare il volume di calore richiesto. Per la massima efficienza termica, la maggior parte dei forni utilizza un flusso in controcorrente, dove i gas caldi del bruciatore viaggiano lungo il forno contro il flusso del materiale che si muove lungo la pendenza. Ciò garantisce che il materiale venga progressivamente riscaldato mentre si muove verso la zona più calda.

Comprendere i compromessi

Il funzionamento di un forno è un equilibrio costante tra prestazioni, costi e longevità. Funzionare alla temperatura massima assoluta è raramente la strategia più efficace.

Costo energetico vs. temperatura

Raggiungere e mantenere temperature più elevate richiede un aumento non lineare del consumo energetico. Il costo del combustibile per far funzionare un forno a 1.500°C è drasticamente più alto rispetto a quello per farlo funzionare a 1.000°C. Questo è spesso il principale fattore limitante dal punto di vista aziendale.

Durata e manutenzione del refrattario

Il funzionamento costante vicino alla temperatura massima nominale accelera significativamente l'usura e il degrado del rivestimento refrattario. Ciò porta a tempi di inattività più frequenti e costosi per ispezioni e rifacimenti, influenzando direttamente la capacità produttiva.

Portata vs. tempo di permanenza

Per garantire che il materiale all'interno del forno sia riscaldato uniformemente a una temperatura target, deve rimanere nel forno per una durata specifica, nota come tempo di permanenza. Spingere per una temperatura più elevata potrebbe richiedere di rallentare la velocità di alimentazione del materiale o la velocità di rotazione del forno per ottenere il risultato desiderato, potenzialmente riducendo la portata complessiva.

Controllo del riscaldamento a zone

I forni moderni non sono recipienti a temperatura singola. Sono divisi in zone distinte — tipicamente essiccazione, preriscaldamento, calcinazione e raffreddamento — ciascuna con impostazioni di temperatura controllabili separatamente. Ciò consente un profilo di temperatura ottimizzato che applica il calore in modo efficiente solo dove e quando è necessario, risparmiando energia e migliorando la qualità del prodotto.

Fare la scelta giusta per il tuo processo

La tua temperatura target dovrebbe essere dettata dal tuo obiettivo finale, non dalla classificazione tecnica massima del forno.

- Se il tuo obiettivo principale è la sintesi di materiali avanzati (ad esempio, sinterizzazione di ceramiche tecniche): Devi utilizzare un forno specificamente progettato con refrattari premium classificati per un funzionamento sostenuto vicino al limite di 1.550°C.

- Se il tuo obiettivo principale è la calcinazione o l'essiccazione in massa: Operare in un intervallo di temperatura inferiore e ottimizzato (ad esempio, 800°C - 1.100°C) fornirà la trasformazione richiesta riducendo drasticamente i costi energetici e l'usura meccanica.

- Se il tuo obiettivo principale è massimizzare la durata operativa: Stabilisci una temperatura operativa standard ben al di sotto del massimo assoluto del forno per ridurre lo stress termico sul rivestimento refrattario e sui componenti meccanici come gli anelli di rotolamento e i rulli di supporto.

In definitiva, la temperatura operativa corretta è quella che raggiunge in modo più efficiente ed economico il tuo specifico obiettivo di processo.

Tabella riassuntiva:

| Fattore | Impatto sulla temperatura | Considerazione chiave |

|---|---|---|

| Rivestimento refrattario | Ditta il limite massimo di sicurezza (es. ~1.550°C) | La composizione del materiale determina la resistenza al calore |

| Requisiti di processo | Definisce la temperatura operativa necessaria | Essiccazione, calcinazione o sinterizzazione richiedono diversi livelli di calore |

| Costo energetico | Aumenta in modo non lineare con la temperatura | Fattore importante nella spesa operativa |

| Durata dell'attrezzatura | Temperature più elevate accelerano l'usura dei rivestimenti e del guscio | Influisce sulla frequenza di manutenzione e sui tempi di inattività |

Ottimizza la tua lavorazione termica con le soluzioni KINTEK

La scelta della giusta temperatura operativa è fondamentale per l'efficienza del processo, la qualità del prodotto e il risultato finale. In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i forni rotanti, su misura per le tue esigenze specifiche.

La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione i tuoi requisiti termici unici, sia che tu stia sinterizzando ceramiche avanzate, calcinando materiali o sviluppando nuovi processi.

Pronto a migliorare le capacità del tuo laboratorio o della tua linea di produzione? Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di riscaldamento affidabili ed efficienti possono guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali