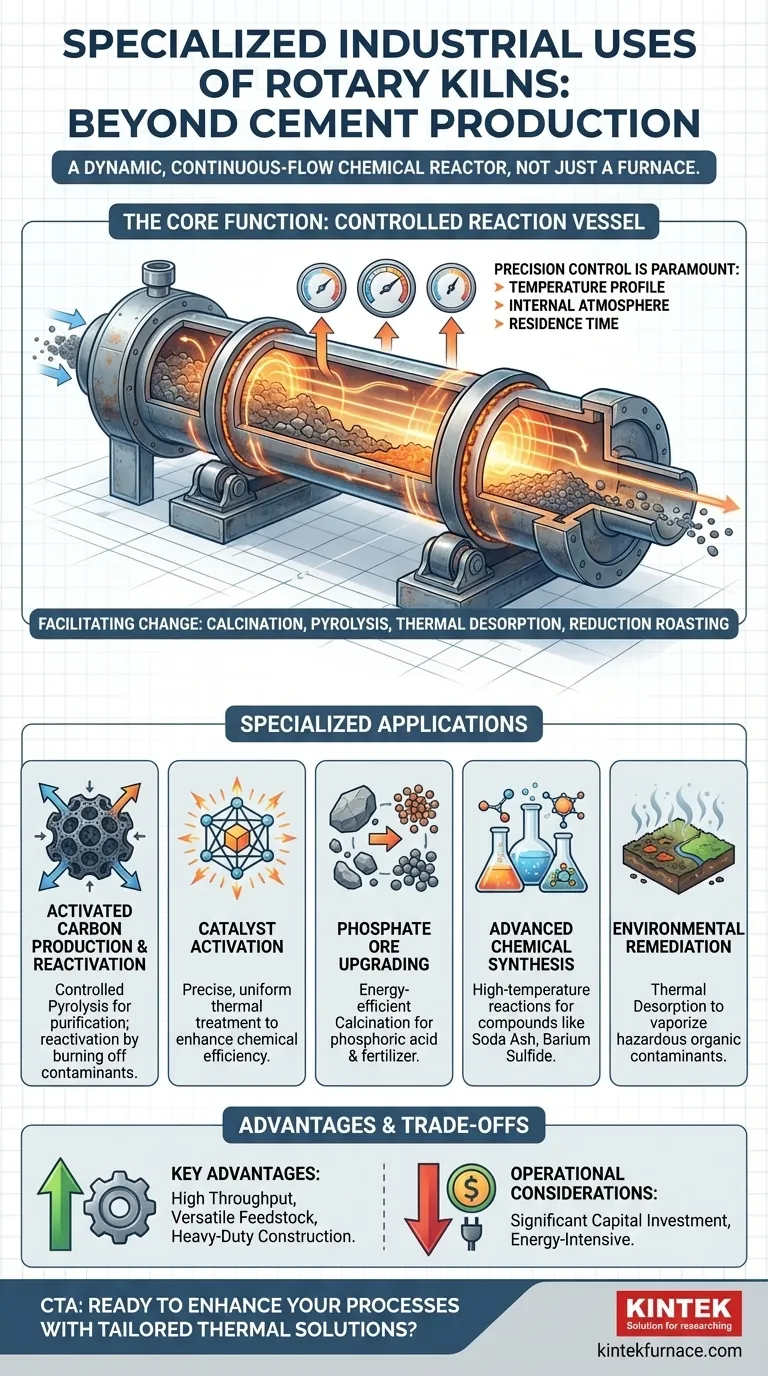

Oltre alla produzione di cemento, i forni rotativi sono strumenti di lavorazione termica altamente specializzati utilizzati per un'ampia gamma di applicazioni industriali avanzate. Queste includono la produzione e la riattivazione del carbone attivo per la purificazione, l'attivazione dei catalizzatori per l'industria chimica, il miglioramento dei minerali fosfatici per i fertilizzanti e la sintesi di vari composti chimici. La loro funzione principale è fornire un ambiente ad alta temperatura controllato con precisione per indurre specifiche reazioni chimiche o cambiamenti di fase fisici in un materiale.

Un forno rotativo non è solo un forno; è un reattore chimico dinamico a flusso continuo. Il suo vero valore risiede nella capacità di controllare con precisione la temperatura, l'atmosfera e il tempo di permanenza del materiale, rendendolo adattabile a processi complessi ben oltre il semplice riscaldamento o essiccazione.

La Funzione Principale: Un Vaso di Reazione Controllato

La versatilità di un forno rotativo deriva dal suo ruolo di ambiente controllato in cui i materiali vengono trasformati, non semplicemente riscaldati. Questo è ciò che ne consente l'uso in campi altamente specializzati.

Facilitare il Cambiamento Chimico e Fisico

Un forno facilita diversi processi termici fondamentali. Il processo specifico scelto dipende interamente dal risultato desiderato per il materiale trattato.

I processi chiave includono la calcinazione (riscaldamento per eliminare componenti volatili come acqua o CO₂), la pirolisi (decomposizione termica in assenza di ossigeno), la desorbimento termico (uso del calore per vaporizzare contaminanti da un solido) e la calcinazione riducente (uso di un gas riducente per cambiare lo stato di ossidazione di un metallo).

Il Controllo di Precisione è Fondamentale

La capacità di manipolare tre variabili chiave è ciò che rende un forno così adattabile per compiti specializzati. Queste sono il profilo di temperatura, l'atmosfera interna (ossidante, inerte o riducente) e il tempo di permanenza (per quanto tempo il materiale rimane nel forno). Questa precisione assicura che la reazione desiderata avvenga senza danneggiare il prodotto.

Applicazioni Specializzate in Dettaglio

Sebbene comunemente associati al cemento e alla calce, gli usi più innovativi dei forni rotativi si trovano nei settori chimici e ambientali di nicchia.

Produzione e Riattivazione del Carbone Attivo

I forni rotativi sono utilizzati per creare la struttura porosa del carbone attivo attraverso una pirolisi controllata. Sono essenziali anche per la riattivazione, dove utilizzano calore elevato per bruciare i contaminanti assorbiti dal carbone usato, ripristinandone le proprietà adsorbenti per il riutilizzo nella purificazione dell'acqua e dell'aria.

Attivazione dei Catalizzatori

Molti processi chimici industriali dipendono dai catalizzatori. Un forno rotativo fornisce il trattamento termico preciso e uniforme necessario per attivare questi catalizzatori, portandoli al loro stato chimico più efficace senza surriscaldare o distruggere la loro delicata struttura.

Miglioramento dei Minerali Fosfatici

Un processo specializzato sviluppato negli anni '60 utilizza forni rotativi per produrre acido fosforico e fertilizzante fosfatico calcinato. Questo metodo è apprezzato perché richiede meno energia ed elettricità, non necessita di acido solforico e può trattare efficacemente roccia fosfatica a basso grado inadatta ad altri metodi.

Sintesi Chimica Avanzata

Nell'industria chimica, i forni funzionano come reattori ad alta temperatura per produrre composti come soda ash, solfuro di bario e altri prodotti chimici inorganici. Il forno fornisce l'energia sostenuta e l'ambiente controllato necessari per portare a termine queste reazioni endotermiche.

Bonifica Ambientale

I forni rotativi sono utilizzati per il desorbimento termico per bonificare terreni contaminati. Riscaldando il terreno, i contaminanti organici pericolosi vengono vaporizzati e raccolti per uno smaltimento sicuro, lasciando dietro di sé il terreno pulito.

Comprendere i Vantaggi e i Compromessi

La decisione di utilizzare un forno rotativo si basa sui suoi punti di forza unici, ma comporta anche considerazioni pratiche.

Vantaggi Chiave

I principali vantaggi di un forno rotativo sono l'elevata produttività grazie al funzionamento continuo e la capacità di gestire un'ampia varietà di materie prime, da polveri fini a solidi granulari. La loro struttura robusta assicura una lunga vita utile anche in condizioni esigenti di alta temperatura.

Considerazioni Operative

Il principale compromesso è l'intensità delle risorse. I forni rotativi rappresentano un investimento di capitale significativo e sono energivori da operare a causa delle alte temperature richieste. Sebbene altamente personalizzabili, ciò significa anche che una soluzione pronta all'uso è rara; ogni forno spesso richiede un'ingegnerizzazione specifica per il processo previsto.

Abbinare il Forno all'Obiettivo Industriale

Scegliere di utilizzare un forno rotativo dipende dal tuo obiettivo primario. La sua adattabilità gli consente di risolvere problemi diversi con uguale efficacia.

- Se il tuo obiettivo principale è la purificazione del materiale (es. carbone attivo, bonifica del suolo): La chiave è la capacità del forno di utilizzare calore e atmosfera controllati per eliminare i composti volatili tramite pirolisi o desorbimento termico.

- Se il tuo obiettivo principale è la sintesi chimica (es. catalizzatori, fertilizzanti): La chiave è la funzione del forno come reattore ad alta temperatura che consente specifiche trasformazioni chimiche come la calcinazione o la riduzione.

- Se il tuo obiettivo principale è la lavorazione di risorse ad alto volume (es. miglioramento dei minerali): La chiave è il design robusto a flusso continuo del forno, costruito per lavorare grandi quantità di materie prime in modo efficiente.

In definitiva, il forno rotativo è uno strumento fondamentale dell'industria moderna, che consente la creazione e la raffinazione di materiali essenziali per la produzione, l'agricoltura e la protezione ambientale.

Tabella Riassuntiva:

| Applicazione | Processo Chiave | Uso Principale |

|---|---|---|

| Produzione e Riattivazione del Carbone Attivo | Pirolisi | Purificazione nei sistemi idrici e aerei |

| Attivazione del Catalizzatore | Trattamento termico controllato | Miglioramento delle reazioni chimiche nell'industria |

| Miglioramento del Minerale Fosfatico | Calcinazione | Produzione di fertilizzanti con efficienza energetica |

| Sintesi Chimica Avanzata | Reazioni ad alta temperatura | Produzione di composti come soda ash e solfuro di bario |

| Bonifica Ambientale | Desorbimento termico | Pulizia di terreni contaminati vaporizzando i contaminanti |

Pronto a migliorare i tuoi processi industriali con soluzioni termiche su misura? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i forni rotativi. La nostra linea di prodotti—che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD—è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze sperimentali e produttive uniche. Contattateci oggi stesso per discutere come possiamo ottimizzare le vostre operazioni con tecnologia affidabile ed efficiente!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari