I forni rotanti sono una tecnologia fondamentale per le industrie che dipendono dalla precisa trasformazione termica dei materiali. Sono più comunemente utilizzati nella forgiatura, nella produzione di alluminio, nella metallurgia delle polveri, nella ceramica, nei materiali refrattari e nello sviluppo di nuovi materiali energetici.

Il motivo principale per cui queste industrie si affidano ai forni rotanti è la loro capacità unica di fornire un riscaldamento eccezionalmente uniforme. La rotazione costante fa rotolare il materiale, garantendo che ogni particella sia esposta alla stessa temperatura, il che è fondamentale per processi come la calcinazione, l'ossidazione e la ricottura.

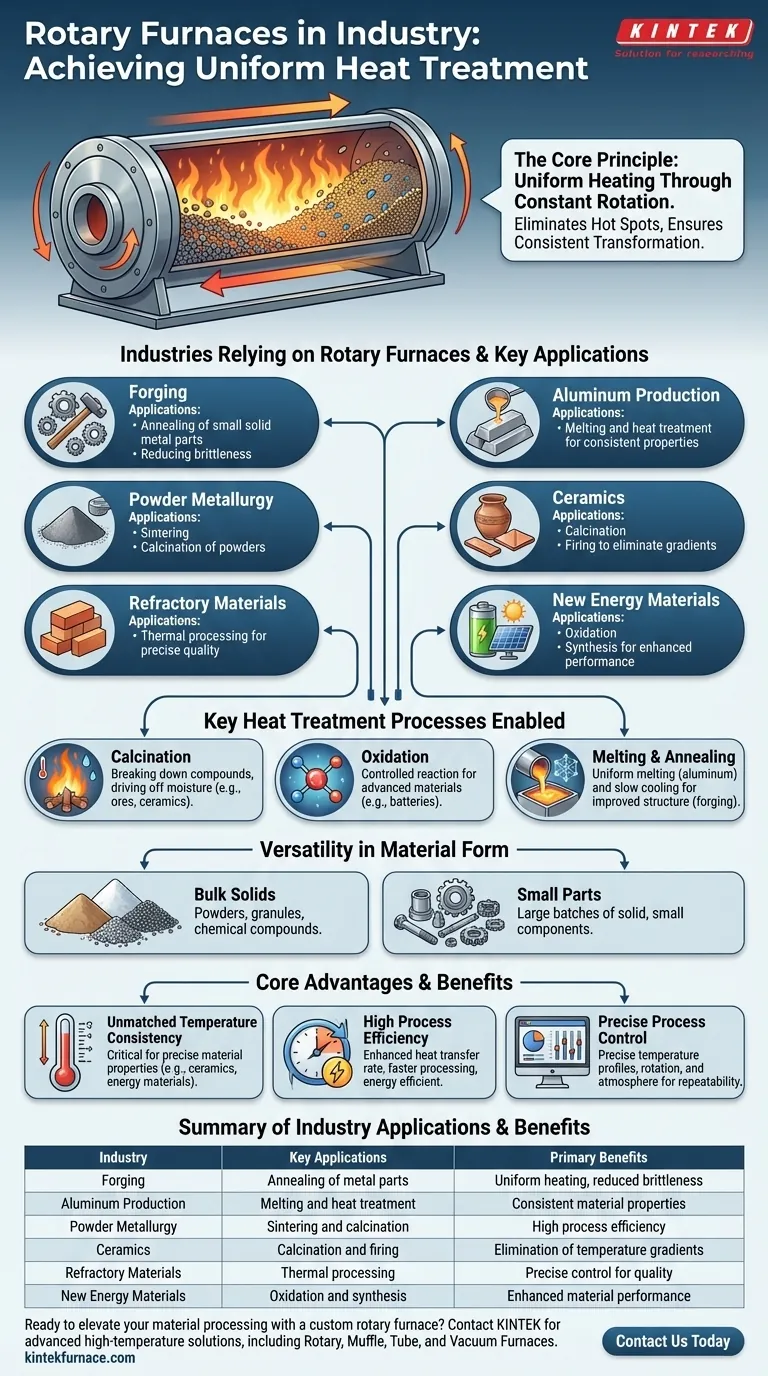

Perché queste industrie si affidano ai forni rotanti

La scelta di un forno rotante non è arbitraria; è una soluzione diretta alla sfida di ottenere proprietà del materiale coerenti su scala industriale. Il design del forno consente direttamente i cambiamenti chimici e fisici specifici richiesti da queste industrie.

Il principio del riscaldamento uniforme

Un forno rotante è una camera cilindrica che ruota lungo il suo asse orizzontale. Man mano che il materiale lo attraversa, viene continuamente mescolato e rimescolato.

Questo movimento costante è la chiave. Previene i gradienti di temperatura e i "punti caldi" che possono verificarsi nei forni statici, garantendo che ogni parte del lotto di materiale riceva lo stesso identico trattamento termico.

Questa uniformità è direttamente collegata a una maggiore qualità, una maggiore consistenza e meno scarti di prodotto.

Processi chiave di trattamento termico abilitati

I forni rotanti eccellono in diversi processi ad alta temperatura che sono fondamentali per la scienza dei materiali e la produzione.

La calcinazione è un processo di decomposizione termica. Utilizza il calore per scomporre i composti, come l'eliminazione dell'umidità dai minerali o la creazione dei materiali di base per la ceramica.

L'ossidazione è una reazione chimica controllata utilizzata per alterare le proprietà di un materiale. Questo è particolarmente critico nella creazione di materiali avanzati, come quelli utilizzati nelle batterie e in altre nuove applicazioni energetiche.

La fusione e la ricottura sono essenziali in metallurgia. La fusione uniforme è necessaria per la produzione di alluminio, mentre la ricottura—un processo di riscaldamento e raffreddamento lento—migliora la struttura e riduce la fragilità delle parti metalliche forgiate.

Versatilità nella forma del materiale

Un vantaggio significativo dei forni rotanti è la loro capacità di trattare un'ampia gamma di forme di materiale.

Sono altamente efficaci per polveri, granuli e altri solidi sfusi, che sono comuni nelle industrie della ceramica, della metallurgia delle polveri e chimiche. Possono anche trattare termicamente efficacemente grandi lotti di piccole parti solide per l'industria della forgiatura.

Comprendere i vantaggi principali

Mentre esistono altri tipi di forni, il forno rotante viene scelto quando determinati risultati non sono negoziabili. I suoi vantaggi sono radicati nel suo design fondamentale.

Consistenza della temperatura impareggiabile

Il vantaggio principale è l'eliminazione delle differenze di temperatura all'interno del lotto di materiale. Per processi in cui pochi gradi possono alterare le prestazioni del prodotto finale—come nella ceramica o nei nuovi materiali energetici—questa consistenza è fondamentale.

Elevata efficienza di processo

L'azione di rimescolamento non solo garantisce una temperatura uniforme, ma migliora anche la velocità di trasferimento del calore. Ciò può portare a tempi di lavorazione più rapidi e a una maggiore efficienza energetica rispetto ai forni a lotto statici.

Controllo di processo preciso

I moderni forni rotanti sono integrati con sistemi informatici che consentono un controllo preciso dei profili di temperatura, della velocità di rotazione e delle condizioni atmosferiche all'interno del forno. Questo livello di controllo è cruciale per una produzione ripetibile e di alta qualità.

Fare la scelta giusta per il tuo obiettivo

Comprendere la funzione principale di un forno rotante aiuta a chiarire la sua applicazione nel tuo campo specifico.

- Se il tuo obiettivo principale è trasformare materie prime granulari o in polvere: Un forno rotante è l'ideale per la calcinazione o l'ossidazione, poiché la sua azione di miscelazione garantisce che ogni particella venga trasformata uniformemente.

- Se il tuo obiettivo principale è il trattamento termico di lotti di piccole parti metalliche solide: Il movimento di rimescolamento garantisce che tutte le superfici di ogni parte siano riscaldate uniformemente durante la ricottura, con conseguenti proprietà strutturali coerenti.

- Se il tuo obiettivo principale è lo sviluppo di materiali chimici o energetici avanzati: Il controllo preciso della temperatura e dell'atmosfera rende un forno rotante essenziale per la creazione di materiali con composizioni specifiche e altamente ingegnerizzate.

In definitiva, la scelta di un forno rotante è una decisione che privilegia l'uniformità del materiale e il controllo preciso del processo al di sopra di ogni altra cosa.

Tabella riassuntiva:

| Industria | Applicazioni chiave | Benefici primari |

|---|---|---|

| Forgiatura | Ricottura di parti metalliche | Riscaldamento uniforme, fragilità ridotta |

| Produzione di alluminio | Fusione e trattamento termico | Proprietà del materiale coerenti |

| Metallurgia delle polveri | Sinterizzazione e calcinazione | Elevata efficienza di processo |

| Ceramica | Calcinazione e cottura | Eliminazione dei gradienti di temperatura |

| Materiali refrattari | Lavorazione termica | Controllo preciso per la qualità |

| Nuovi materiali energetici | Ossidazione e sintesi | Prestazioni del materiale migliorate |

Pronto a elevare la tua lavorazione dei materiali con un forno rotante personalizzato? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni rotanti, forni a muffola, forni a tubo, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione i vostri requisiti sperimentali unici, fornendo uniformità, efficienza e controllo ineguagliabili per settori come la forgiatura, la produzione di alluminio e i nuovi materiali energetici. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione