In sostanza, il design di un forno rotante promuove la lavorazione dei materiali attraverso due principi meccanici fondamentali: la rotazione continua e una leggera inclinazione verso il basso. Questa combinazione crea un ambiente dinamico che trasporta, mescola e riscalda in modo uniforme il materiale mentre si muove dall'estremità di alimentazione all'estremità di scarico, garantendo un trattamento termico costante ed efficiente.

Il genio del forno rotante non risiede solo nella sua capacità di riscaldare il materiale, ma nel suo design per manipolare fisicamente tale materiale durante tutto il processo. Questa gestione attiva previene problemi comuni come punti caldi e agglomerati, garantendo un livello di uniformità che i forni statici non possono eguagliare.

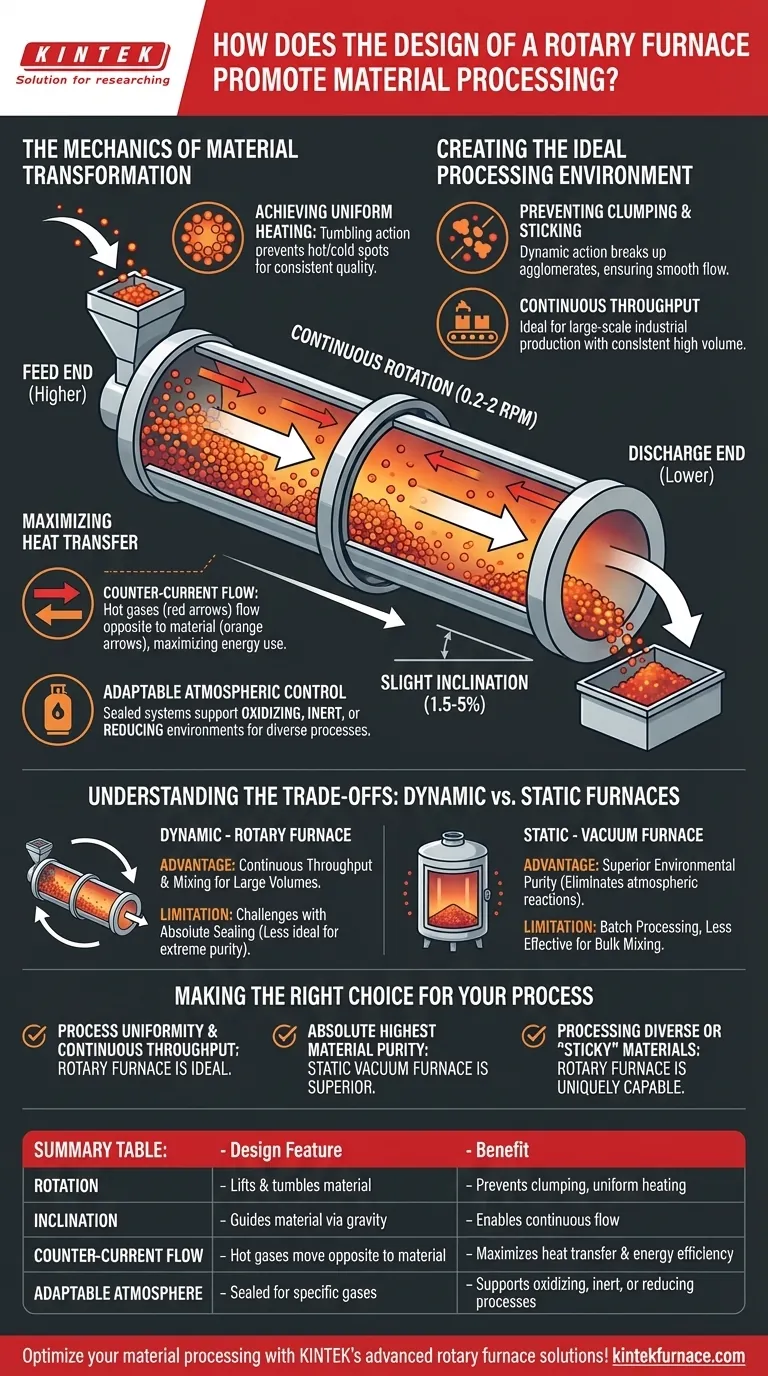

La Meccanica della Trasformazione dei Materiali

Un forno rotante è molto più di un semplice tubo riscaldato. I suoi elementi di design specifici sono ingegnerizzati per risolvere sfide chiave nella lavorazione dei materiali sfusi, dal garantire che ogni particella sia trattata allo stesso modo alla massimizzazione dell'efficienza energetica.

Il Ruolo dell'Inclinazione e della Rotazione

Il corpo del forno è un cilindro lungo posto con una leggera angolazione, tipicamente tra l'1,5% e il 5%. Questa dolce pendenza sfrutta la gravità per guidare il materiale in modo continuo dall'estremità di alimentazione più alta all'estremità di scarico più bassa.

Contemporaneamente, il cilindro ruota lentamente, di solito tra 0,2 e 2 giri al minuto. Questa rotazione solleva e rimescola il materiale, garantendo che nuove superfici siano costantemente esposte.

Ottenere un Riscaldamento Uniforme

L'azione di rimescolamento costante è fondamentale per ottenere una temperatura uniforme in tutto il letto di materiale. Previene la formazione di punti caldi o freddi, che potrebbero portare a una qualità del prodotto inconsistente.

Garantendo che ogni particella riceva un'esposizione simile alla fonte di calore, il forno produce un prodotto finale altamente omogeneo, il che è vitale per processi come la fusione o la tostatura di catalizzatori.

Massimizzare il Trasferimento di Calore con il Flusso in Controcorrente

In molti design, i gas caldi utilizzati per il riscaldamento scorrono nella direzione opposta a quella del materiale. Questo flusso in controcorrente è un metodo di trasferimento di calore altamente efficiente.

Quando il materiale più freddo entra nel forno, incontra i gas più freddi, e quando si avvicina all'estremità di scarico, il materiale più caldo incontra i gas più caldi. Ciò mantiene un'efficace differenza di temperatura lungo l'intera lunghezza del forno, massimizzando l'uso dell'energia.

Creare l'Ambiente di Lavorazione Ideale

Oltre alla movimentazione meccanica del materiale, il design del forno rotante consente un controllo preciso sull'ambiente chimico, rendendolo uno strumento versatile per un'ampia gamma di applicazioni.

Controllo Atmosferico Adattabile

I forni rotanti possono essere progettati per operare in atmosfere specifiche. Che un processo richieda un ambiente ossidante (ricco di ossigeno), inerte (non reattivo) o riducente (carente di ossigeno), il sistema può essere sigillato e controllato per soddisfare queste esigenze.

Questa adattabilità li rende adatti a tutto, dalla calcinazione in aria a reazioni chimiche specializzate in atmosfera di azoto o argon.

Prevenire l'Agglomerazione e l'Adesione

Per i materiali che tendono a diventare appiccicosi, ad agglomerarsi o a formare grumi quando riscaldati, l'azione dinamica di un forno rotante è un vantaggio significativo.

Il rimescolamento continuo rompe i potenziali grumi e impedisce che il materiale si fonda alle pareti del forno, garantendo un funzionamento regolare e un flusso costante.

Comprendere i Compromessi: Forni Dinamici vs. Statici

Nessuna singola tecnologia è perfetta per ogni compito. Il vantaggio principale di un forno rotante è la sua natura dinamica, ma questo crea anche limitazioni rispetto ai sistemi statici e sigillati come un forno a vuoto.

Vantaggio: Produttività Continua e Miscelazione

La forza chiave di un forno rotante è la sua capacità di elaborare un flusso continuo di materiale garantendo che sia accuratamente miscelato. Questo lo rende ideale per la produzione industriale su larga scala dove la consistenza su grandi volumi è fondamentale. I forni statici a lotti semplicemente non possono offrire questo livello di trattamento dinamico.

Limitazione: Purezza Ambientale

Sebbene un forno rotante possa controllare la sua atmosfera, le guarnizioni rotanti alle estremità di alimentazione e scarico rendono difficile ottenere la perfetta sigillatura di un forno a vuoto statico. Un forno a vuoto è progettato per rimuovere completamente l'atmosfera, eliminando il rischio di ossidazione e contaminazione.

Questo rende un forno a vuoto la scelta superiore per la lavorazione di materiali altamente sensibili, come quelli utilizzati nell'elettronica o nell'aerospazio, dove la purezza assoluta non è negoziabile.

Fare la Scelta Giusta per il Tuo Processo

La selezione della corretta tecnologia del forno dipende interamente dal tuo obiettivo primario di lavorazione.

- Se il tuo obiettivo principale è l'uniformità del processo e la produttività continua: Un forno rotante è la scelta ideale, poiché il suo design garantisce intrinsecamente una miscelazione costante e un riscaldamento efficiente per grandi volumi.

- Se il tuo obiettivo principale è ottenere la più alta purezza del materiale: Un forno a vuoto statico è superiore, poiché la sua camera sigillata elimina le reazioni atmosferiche e la contaminazione.

- Se il tuo obiettivo principale è la lavorazione di materiali diversi o "appiccicosi": L'azione di rimescolamento del forno rotante lo rende una soluzione unica e capace di adattarsi a tipi di materiali difficili.

In definitiva, la comprensione di questi principi fondamentali di progettazione ti consente di selezionare lo strumento giusto per il tuo specifico obiettivo di trasformazione dei materiali.

Tabella riassuntiva:

| Caratteristica del Design | Funzione | Beneficio |

|---|---|---|

| Rotazione | Solleva e rimescola il materiale | Previene l'agglomerazione, garantisce un riscaldamento uniforme |

| Inclinazione | Guida il materiale tramite gravità | Consente il flusso continuo dall'alimentazione allo scarico |

| Flusso in controcorrente | I gas caldi si muovono in direzione opposta al materiale | Massimizza il trasferimento di calore e l'efficienza energetica |

| Atmosfera adattabile | Sigillato per gas specifici | Supporta processi ossidanti, inerti o riducenti |

Ottimizza la lavorazione dei tuoi materiali con le soluzioni avanzate di forni rotanti di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni Rotanti, a Muffola, a Tubo, a Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando l'efficienza e la qualità del prodotto. Contattaci oggi per discutere come possiamo supportare le tue specifiche esigenze!

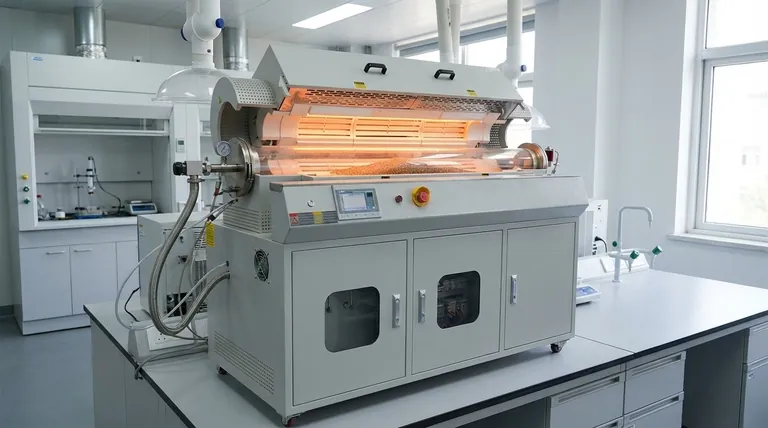

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali sono alcune applicazioni industriali dei forni a tubo rotante? Aumenta l'efficienza della tua lavorazione dei materiali

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali sono i componenti chiave di un forno a tubo rotante? Parti essenziali per un riscaldamento uniforme