La differenza principale tra i forni rotativi diretti e quelli indiretti risiede nel metodo di trasferimento del calore. Un forno diretto riscalda il materiale attraverso il contatto immediato con la fiamma e i gas di combustione all'interno del tamburo rotante. Al contrario, un forno indiretto riscalda l'esterno del tamburo, trasferendo energia termica attraverso la parete del guscio al materiale all'interno, che rimane isolato dalla fonte di riscaldamento.

La decisione tra un forno diretto e uno indiretto non riguarda quale sia intrinsecamente superiore, ma quale sia fondamentalmente compatibile con il tuo materiale. I forni diretti offrono maggiore efficienza termica e temperature più elevate, mentre i forni indiretti forniscono il controllo del processo e la purezza richiesti per i materiali sensibili.

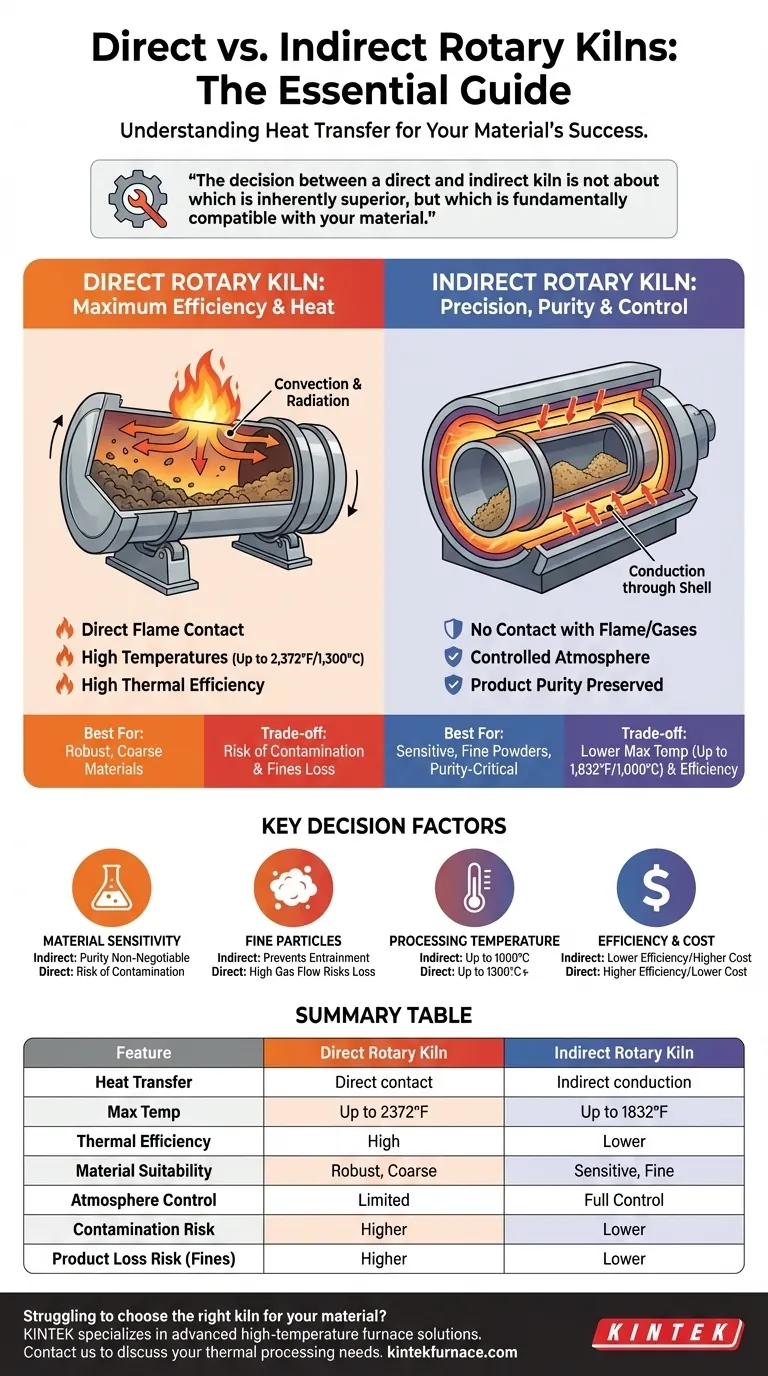

La meccanica del trasferimento di calore

La distinzione fondamentale tra questi due tipi di forni ne determina le applicazioni ideali, l'efficienza e i parametri operativi. Comprendere il meccanismo di ciascuno è il primo passo per fare una scelta informata.

Forni a combustione diretta: massima efficienza termica

In un sistema a combustione diretta, un bruciatore inietta una fiamma e gas di combustione caldi direttamente nel tamburo rotante. Il materiale si ribalta attraverso questo flusso di gas caldo.

Il calore viene trasferito sia per convezione (dal gas) che per irraggiamento (dalla fiamma e dalle pareti refrattarie calde) direttamente al letto di materiale. Questo metodo è altamente efficiente perché la fonte di calore è a contatto immediato con il prodotto.

Grazie a questo trasferimento diretto, questi forni possono raggiungere temperature di processo molto elevate, spesso fino a 2.372°F (1300°C), rendendoli adatti per processi termici impegnativi come la calcinazione del coke di petrolio o dei minerali.

Forni a combustione indiretta: precisione e purezza

Un forno a combustione indiretta, talvolta chiamato calcinatore, mantiene il materiale completamente separato dai gas di combustione.

Il tamburo rotante è racchiuso all'interno di un forno o avvolto da un elemento riscaldante esterno. Il calore viene applicato alla parte esterna del guscio del forno e trasferito al materiale tramite conduzione attraverso la parete metallica.

Questo design è essenziale quando il contatto diretto con i sottoprodotti della combustione contaminerebbe il materiale o quando è richiesta un'atmosfera di processo specifica (ad esempio, inerte, riducente o priva di ossigeno). Tuttavia, il percorso di riscaldamento indiretto limita la temperatura massima, tipicamente intorno a 1.832°F (1000°C).

Fattori decisionali chiave per il tuo processo

Le proprietà fisiche e chimiche del tuo materiale determineranno quasi sempre la tecnologia del forno corretta.

Sensibilità del materiale e integrità chimica

Se il tuo materiale è sensibile o può essere alterato chimicamente dai gas di scarico, un forno indiretto è irrinunciabile. Ciò garantisce la purezza del prodotto creando un ambiente controllato.

Questo è fondamentale per applicazioni come la produzione di prodotti chimici speciali, l'attivazione del carbone o la lavorazione di prodotti di qualità alimentare dove la contaminazione è inaccettabile.

Manipolazione di particelle fini

I forni a combustione diretta operano con un'alta velocità di gas di processo che fluisce attraverso il tamburo. Questo flusso di gas può facilmente catturare e trasportare via le particelle fini, un fenomeno noto come trascinamento (entrainment).

Se si lavora con polveri fini o materiali che si degradano in fini, un forno indiretto è la scelta migliore. L'assenza di flusso di gas interno assicura che il tuo prezioso prodotto rimanga all'interno del tamburo.

Temperatura di processo richiesta

Per i processi che richiedono temperature superiori a quelle che un forno indiretto può fornire, un sistema a combustione diretta è l'unica opzione. La sinterizzazione, alcuni tipi di calcinazione e specifiche reazioni di riduzione spesso richiedono il calore elevato che solo la combustione diretta può fornire in modo efficiente.

Efficienza termica e costo operativo

Grazie al contatto immediato tra la fonte di calore e il materiale, i forni a combustione diretta sono termicamente più efficienti. Meno calore viene disperso nell'ambiente circostante, con conseguente minor consumo di carburante per una data produttività.

I forni indiretti perdono intrinsecamente una certa energia dal forno esterno verso l'atmosfera, rendendoli meno efficienti e potenzialmente più costosi da gestire dal punto di vista dei costi del carburante.

Comprendere i compromessi

Scegliere un forno comporta il bilanciamento dei requisiti di processo rispetto all'efficienza operativa. Ogni tipo presenta un compromesso fondamentale.

Il dilemma del forno diretto: efficienza contro rischio

Con un forno diretto, si ottiene alta efficienza termica, temperature potenziali più elevate e spesso un design più semplice.

Il compromesso è il rischio di contaminazione del prodotto da parte dei gas di combustione e il potenziale di perdita di prodotto significativa se si lavora con materiali fini. Sono più adatti per materiali robusti, grossolani o sfusi in cui la purezza non è compromessa dai gas di scarico.

Il dilemma del forno indiretto: controllo contro costo

Con un forno indiretto, si ottiene un controllo assoluto sull'atmosfera di processo, garantendo la purezza del prodotto e prevenendo la perdita di fini.

Il compromesso è una minore efficienza termica, che si traduce in costi di carburante più elevati. Il design è anche più complesso, poiché coinvolge un forno esterno o una camicia di riscaldamento, ed è limitato a temperature operative massime più basse.

Fare la scelta giusta per il tuo obiettivo

I tuoi obiettivi di processo ti indirizzeranno direttamente verso la tecnologia corretta.

- Se la tua priorità principale è la massima produttività ed efficienza energetica per un materiale robusto: Un forno a combustione diretta è quasi sempre la scelta giusta.

- Se la tua priorità principale è la purezza del prodotto, la prevenzione della contaminazione o la lavorazione di polveri fini: È necessario un forno a combustione indiretta per proteggere il materiale e prevenire perdite.

- Se la tua priorità principale è operare in un'atmosfera specifica (ad esempio, inerte o riducente): Un forno a combustione indiretta è la tua unica opzione, poiché isola il materiale dai gas di combustione.

In definitiva, comprendere questa distinzione fondamentale tra contatto diretto e isolamento controllato è la chiave per selezionare la tecnologia di lavorazione termica giusta per le tue esigenze specifiche.

Tabella riassuntiva:

| Caratteristica | Forno Rotativo Diretto | Forno Rotativo Indiretto |

|---|---|---|

| Trasferimento di calore | Contatto diretto con fiamma e gas (convezione/irraggiamento) | Indiretto attraverso il guscio del forno (conduzione) |

| Temperatura max | Fino a 2.372°F (1.300°C) | Fino a 1.832°F (1.000°C) |

| Efficienza termica | Alta | Inferiore |

| Idoneità del materiale | Materiali robusti e grossolani | Materiali sensibili, polveri fini, critici per la purezza |

| Controllo dell'atmosfera | Limitato, esposto ai gas di combustione | Controllo completo, ambiente isolato |

| Rischio di contaminazione | Più alto | Più basso |

| Rischio di perdita di prodotto | Più alto per i fini | Più basso |

Hai difficoltà a scegliere il forno giusto per il tuo materiale? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni rotativi personalizzati per le tue esigenze uniche. Con la nostra eccezionale R&S e la produzione interna, garantiamo prestazioni ottimali per processi che richiedono un controllo preciso della temperatura, purezza o efficienza. Sia che tu stia lavorando con sostanze chimiche sensibili, polveri fini o applicazioni ad alta temperatura, le nostre capacità di personalizzazione approfondita forniscono risultati affidabili. Contattaci oggi per discutere come possiamo migliorare la tua lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Qual è il significato della rotazione in un reattore a forno rotante per pirolisi? Sbloccare una conversione efficiente dei rifiuti in energia

- Qual è il ruolo dei forni rotanti a riscaldamento indiretto nella produzione di energia? Scopri le soluzioni sostenibili di valorizzazione energetica dei rifiuti

- In che modo i forni rotanti garantiscono sicurezza e affidabilità? Scopri il design robusto per l'efficienza industriale

- Qual è il principio di funzionamento di un reattore a forno rotante per pirolisi? Conversione efficiente dei rifiuti in energia

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori