Nella sua essenza, un forno per la cottura della porcellana è un forno specializzato ad alta temperatura utilizzato nei laboratori odontotecnici. La sua funzione principale è applicare un calore controllato con precisione ai materiali ceramici dentali, trasformandoli da uno stato fragile e simile a una polvere a un restauro finale duro, denso ed esteticamente gradevole, come una corona, una faccetta o un ponte.

Un forno per porcellana non è semplicemente un dispositivo di riscaldamento; è uno strumento di precisione progettato per controllare la trasformazione chimica e fisica delle particelle ceramiche. Le fonde in una struttura solida e non porosa con resistenza, colore e longevità prevedibili.

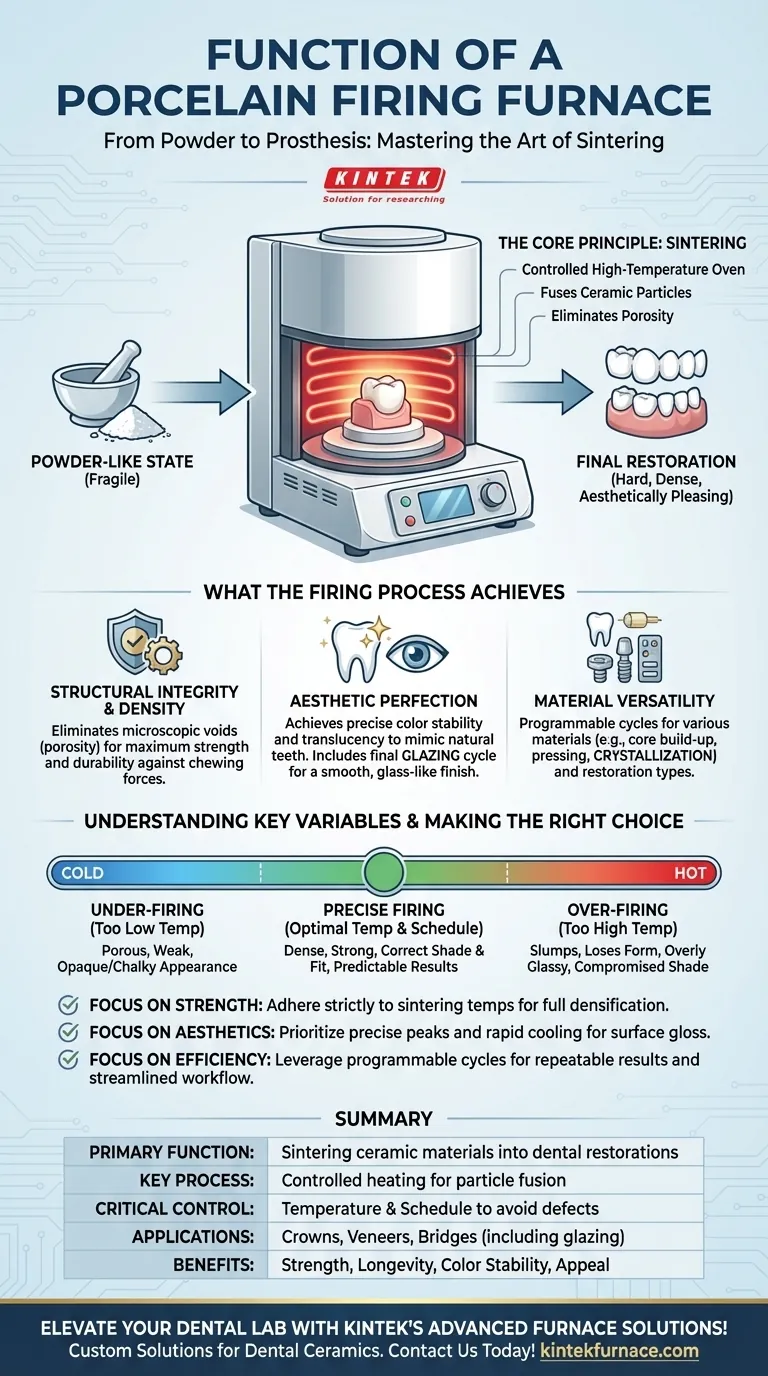

Il Principio Fondamentale: Dalla Polvere alla Protesi

Lo scopo fondamentale del forno è eseguire un processo chiamato sinterizzazione. Questo comporta il riscaldamento di un materiale ceramico compattato a una temperatura elevata, ma al di sotto del suo punto di fusione, per legare insieme le sue particelle.

La Camera di Cottura

L'unità principale del forno è la sua camera di cottura refrattaria. È qui che vengono posizionati i restauri dentali non finiti per la lavorazione.

I restauri sono posizionati con cura su supporti ceramici o metallici, come perni, reti o piastre di cottura, per garantire che siano tenuti saldamente e che il calore circoli uniformemente attorno ad essi.

Il Processo di Sinterizzazione

Una volta chiusa la camera, il forno avvia un ciclo di cottura controllato. La temperatura viene gradualmente aumentata fino a un livello specifico e poi mantenuta per un periodo di tempo predeterminato.

Questo ciclo termico preciso consente alle particelle ceramiche di fondersi, eliminando spazi vuoti e pori. Ciò garantisce una corretta distribuzione del calore e innesca le desiderate modifiche chimiche e fisiche nel materiale.

Funzionamento Meccanico

Per garantire un riscaldamento uniforme, le resistenze riscaldanti sono tipicamente disposte concentricamente attorno al restauro all'interno della camera.

Un meccanismo azionato da motore garantisce una tenuta perfetta sollevando la piattaforma di cottura nella camera o abbassando l'alloggiamento superiore sulla piattaforma, creando un ambiente termico stabile.

Cosa Ottiene il Processo di Cottura

L'ambiente controllato creato dal forno è essenziale per produrre un restauro dentale clinicamente accettabile. I risultati hanno un impatto diretto sia sulla funzione che sull'aspetto del prodotto finale.

Integrità Strutturale e Densità

L'obiettivo principale della cottura è conferire alla ceramica la sua resistenza. Il processo elimina la porosità, ovvero i vuoti microscopici, che sono punti deboli nel materiale.

Creando una struttura densa e indurita, il forno assicura che il restauro finale abbia la durata e la longevità necessarie per resistere alle forze della masticazione.

Perfezione Estetica

Una cottura adeguata è fondamentale per ottenere la desiderata stabilità del colore e la traslucenza della porcellana, consentendole di imitare un dente naturale.

Molti restauri sono sottoposti a un ciclo finale di vetrificazione (glazing). Questo comporta una cottura rapida ad alta temperatura che crea una superficie liscia, simile al vetro, aggiungendo una finitura estetica finale e rendendo il restauro più resistente alle macchie.

Versatilità dei Materiali

I forni moderni sono altamente adattabili. Sono dotati di cicli di cottura programmabili e profili preimpostati su misura per le esigenze specifiche di diversi materiali e tipi di restauro.

I tecnici possono selezionare programmi specifici per compiti come la costruzione di porcellana di base (core build-up), la pressatura di materiali tutto ceramica, la vetrificazione superficiale o la cristallizzazione richiesta da alcune ceramiche avanzate.

Comprendere le Variabili Chiave

Il successo di un restauro dipende interamente dalla precisione del ciclo di cottura. Piccole deviazioni possono portare a un fallimento completo, rendendo essenziale una profonda comprensione delle variabili.

Il Ruolo Critico della Temperatura

Usare una temperatura troppo bassa comporterà una sotto-cottura (under-firing). Il restauro sarà poroso, debole e potrebbe apparire opaco o gessoso.

Al contrario, una temperatura troppo alta provoca una sovra-cottura (over-firing). Questo può far sì che la porcellana si deformi (slump), perda la sua forma anatomica e appaia eccessivamente vetrosa o traslucida, compromettendo spesso la tonalità e l'adattamento.

L'Importanza dei Programmi di Cottura

Diversi materiali ceramici hanno composizioni chimiche uniche che richiedono velocità di riscaldamento, tempi di mantenimento e periodi di raffreddamento specifici.

L'utilizzo del programma sbagliato, ad esempio un ciclo di vetrificazione per una fase di sinterizzazione, non riuscirà a raggiungere le proprietà del materiale richieste e rovinerà il restauro. L'adesione rigorosa alle specifiche del produttore non è facoltativa.

Fare la Scelta Giusta per il Tuo Obiettivo

Applicare questa conoscenza richiede di abbinare la capacità del forno allo risultato specifico che devi ottenere per ogni restauro.

- Se la tua attenzione principale è sulla resistenza e la densità (ad esempio, un nucleo in zirconia): Aderisci rigorosamente alla temperatura di sinterizzazione e ai tempi di mantenimento specificati dal produttore del materiale per garantire una densificazione completa.

- Se la tua attenzione principale è sull'estetica (ad esempio, stratificazione finale o vetrificazione): Dai priorità ai picchi di temperatura precisi e ai cicli di raffreddamento rapidi per ottenere una lucentezza superficiale senza alterare la struttura o il colore sottostante.

- Se la tua attenzione principale è sull'efficienza (ad esempio, un laboratorio ad alto volume): Sfrutta i cicli programmabili preimpostati del forno per garantire risultati ripetibili, ridurre al minimo gli errori dell'utente e snellire il flusso di lavoro.

In definitiva, padroneggiare il forno per porcellana significa controllare un processo trasformativo per ottenere risultati prevedibili e di alta qualità ogni volta.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione Primaria | Sinterizzare i materiali ceramici per trasformare la polvere in restauri dentali duri e densi |

| Processo Chiave | Cicli di riscaldamento controllati per la fusione delle particelle, eliminando la porosità |

| Controllo della Temperatura | Gestione precisa per evitare sotto-cottura (debolezza) o sovra-cottura (deformazione) |

| Applicazioni | Corone, faccette, ponti; include cicli di vetrificazione e cristallizzazione |

| Vantaggi | Maggiore resistenza, longevità, stabilità del colore e attrattiva estetica |

Migliora la precisione e l'efficienza del tuo laboratorio odontotecnico con le soluzioni per forni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD, su misura per le ceramiche dentali. La nostra profonda personalizzazione assicura che le tue esigenze sperimentali uniche siano soddisfatte. Contattaci oggi per discutere come la nostra esperienza può trasformare i tuoi processi di restauro e offrire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità