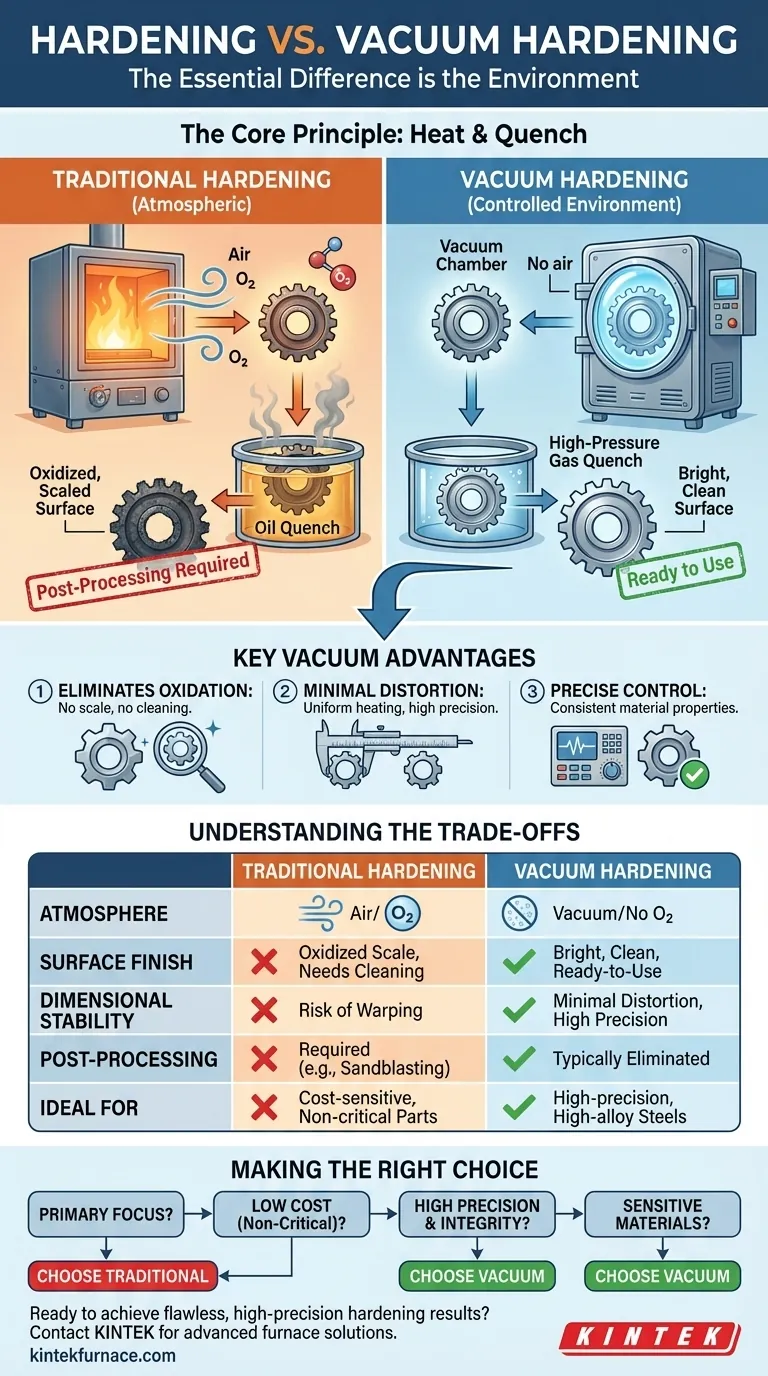

In sostanza, la tempra sotto vuoto non è un processo fondamentalmente diverso dalla tempra tradizionale, ma piuttosto un ambiente superiore in cui avviene la tempra. Sebbene ogni tempra comporti riscaldamento e raffreddamento rapido per aumentare la resistenza del metallo, la tempra sotto vuoto esegue questo processo all'interno di una camera a vuoto. Questa singola modifica elimina l'ossidazione superficiale e la contaminazione, fornendo un prodotto finale più pulito, più preciso e dimensionalmente stabile.

La differenza essenziale è l'atmosfera. La tempra tradizionale avviene all'aria, il che porta alla formazione di scaglia superficiale che deve essere rimossa. La tempra sotto vuoto avviene senza aria, con conseguente superficie brillante e pulita che non richiede post-trattamento e subisce una distorsione minima.

Cos'è la Tempra? Una Panoramica Fondamentale

La tempra è una categoria di processi di trattamento termico progettati per aumentare la durezza e, quindi, la resistenza e la resistenza all'usura di un metallo. È una pietra angolare della metallurgia per la creazione di componenti durevoli.

Il Principio Fondamentale: Riscaldare e Temprare

Il processo prevede il riscaldamento di un metallo, tipicamente acciaio, a una specifica temperatura critica. A questa temperatura, la sua struttura cristallina interna cambia in una fase chiamata austenite.

Il metallo viene quindi raffreddato rapidamente in un processo chiamato tempra (quenching). Questo raffreddamento rapido intrappola la struttura cristallina in una nuova fase, molto dura e fragile, chiamata martensite. Questo è ciò che rende duro il metallo.

Il Problema con l'Atmosfera

Quando viene eseguita in un forno standard, il metallo viene riscaldato in presenza di ossigeno. La superficie calda del metallo reagisce con questo ossigeno, creando uno strato di scaglia di ossido. Questa scaglia è indesiderabile e deve essere rimossa successivamente tramite processi come la sabbiatura o la rettifica.

Come la Tempra Sotto Vuoto Ridefinisce il Processo

La tempra sotto vuoto segue lo stesso principio di riscaldamento e tempra, ma esegue l'intero ciclo all'interno di un forno a vuoto. Questo ambiente controllato offre vantaggi significativi.

Eliminare le Reazioni Superficiali

Rimuovendo l'aria dalla camera del forno per creare un vuoto o una pressione parziale controllata, i gas reattivi come l'ossigeno vengono eliminati. Ciò impedisce completamente la formazione di scaglia di ossido.

Il processo può raggiungere temperature fino a 1.300 °C mantenendo un ambiente privo di contaminazione.

Il Risultato: Una Superficie Brillante e Pulita

Poiché non si verifica alcuna ossidazione, il pezzo metallico esce dal forno con una superficie metallica brillante e pulita. Ciò elimina la necessità di qualsiasi operazione secondaria di pulizia o finitura, risparmiando tempo e preservando la superficie originale del pezzo.

Precisione Attraverso il Controllo

L'ambiente a vuoto controllato consente anche un riscaldamento e un raffreddamento estremamente uniformi. Ciò riduce lo stress termico sul componente, con conseguente distorsione o deformazione minima. Per i pezzi con tolleranze dimensionali ristrette, questo livello di precisione è fondamentale.

Comprendere i Compromessi

La scelta tra tempra tradizionale e tempra sotto vuoto è una decisione basata sui requisiti specifici del componente, in particolare per quanto riguarda la qualità e il costo.

Finitura Superficiale e Post-Trattamento

Con la tempra tradizionale, è necessario pianificare le successive fasi di pulizia per rimuovere la scaglia. Ciò aggiunge tempo, costi e può alterare leggermente le dimensioni superficiali del pezzo.

La tempra sotto vuoto fornisce un pezzo che è spesso pronto per l'uso immediatamente dopo il trattamento, senza la necessità di una pulizia meccanica costosa e potenzialmente dannosa.

Stabilità Dimensionale

Il riscaldamento e il raffreddamento non uniformi dei forni atmosferici possono causare la deformazione dei pezzi. Sebbene ciò possa essere gestito, presenta un rischio.

La tempra sotto vuoto offre una stabilità dimensionale superiore, rendendola il metodo preferito per geometrie complesse, sezioni sottili e componenti di alta precisione in cui qualsiasi distorsione porterebbe al fallimento.

Costo e Impatto Ambientale

La tempra sotto vuoto è generalmente un processo più costoso a causa della complessità e del costo delle apparecchiature. Tuttavia, questo costo iniziale può essere compensato eliminando la necessità di post-elaborazione.

È anche un processo più ecologico, poiché la tempra controllata (spesso utilizzando gas inerte) riduce le emissioni e i rifiuti associati alla tempra tradizionale in olio o acqua.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dai requisiti di utilizzo finale del tuo componente.

- Se la tua attenzione principale è il basso costo per pezzi non critici: La tempra tradizionale è spesso sufficiente, a condizione che si tenga conto della necessaria pulizia post-trattamento.

- Se la tua attenzione principale è l'alta precisione e l'integrità superficiale: La tempra sotto vuoto è la scelta superiore, fornendo pezzi puliti e dimensionalmente accurati senza operazioni secondarie.

- Se stai lavorando con acciai per utensili ad alta lega o materiali sensibili: Il controllo preciso della tempra sotto vuoto è essenziale per prevenire reazioni superficiali indesiderate e garantire proprietà ottimali del materiale.

In definitiva, la scelta del giusto processo di tempra è una decisione strategica che bilancia i requisiti finali del pezzo rispetto ai costi totali del progetto.

Tabella Riassuntiva:

| Caratteristica | Tempra Tradizionale | Tempra Sotto Vuoto |

|---|---|---|

| Atmosfera | Aria (Ossigeno presente) | Vuoto (Nessun ossigeno) |

| Finitura Superficiale | Scaglia ossidata che richiede pulizia | Brillante, pulita, pronta all'uso |

| Stabilità Dimensionale | Rischio di deformazione e distorsione | Distorsione minima, alta precisione |

| Post-Trattamento | Necessario (es. sabbiatura) | Tipicamente eliminato |

| Ideale Per | Pezzi sensibili ai costi, non critici | Acciai ad alta lega di alta precisione, materiali sensibili |

Pronto per ottenere risultati di tempra impeccabili e di alta precisione?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi e forni a vuoto e a atmosfera specializzati, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze sperimentali uniche per tempra, rinvenimento e altro ancora.

Contattaci oggi stesso per discutere come le nostre soluzioni di tempra sotto vuoto possono migliorare la qualità dei tuoi componenti, eliminare il post-trattamento e garantire la stabilità dimensionale per i tuoi pezzi più critici.

Ottieni una Soluzione Personalizzata

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento