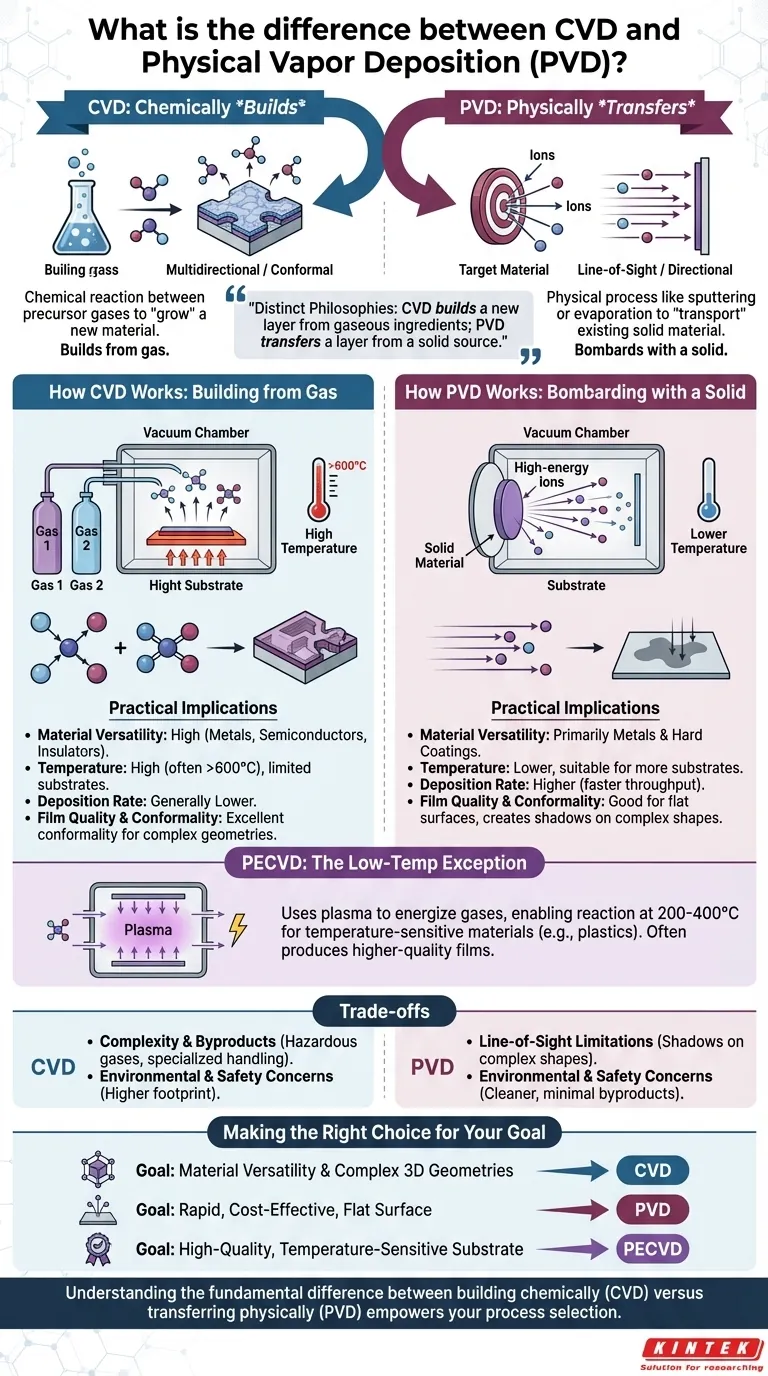

Fondamentalmente, la differenza tra Chemical Vapor Deposition (CVD) e Physical Vapor Deposition (PVD) risiede nel modo in cui il materiale di rivestimento arriva e si forma su una superficie. La CVD utilizza una reazione chimica tra gas precursori per "far crescere" un nuovo materiale sul substrato, mentre la PVD utilizza un processo fisico, come lo sputtering o l'evaporazione, per "trasportare" un materiale solido esistente sul substrato.

La scelta fondamentale non è solo tra due acronimi, ma tra due filosofie distinte di creazione di film. La CVD costruisce chimicamente un nuovo strato a partire da ingredienti gassosi, mentre la PVD trasferisce fisicamente uno strato da una fonte solida. Questa distinzione determina tutto, dalle opzioni sui materiali alla temperatura operativa e alla geometria di ciò che è possibile rivestire.

Il Meccanismo Centrale: Reazione Chimica vs. Forza Fisica

Per selezionare il processo giusto, è necessario prima comprendere i loro approcci fondamentalmente diversi alla creazione di un film sottile.

Come funziona la CVD: Costruire dal gas

Nella Chemical Vapor Deposition, i gas precursori vengono introdotti in una camera a vuoto contenente il substrato.

Il calore viene applicato al substrato, innescando una reazione chimica tra i gas sulla sua superficie. Questa reazione forma un film solido, "facendo crescere" efficacemente il materiale desiderato atomo per atomo.

Poiché il processo è guidato dalla diffusione del gas, è multidirezionale. Ciò consente alla CVD di creare rivestimenti altamente uniformi e "conformi" che coprono forme complesse e tridimensionali senza spazi vuoti o punti sottili.

Come funziona la PVD: Bombardamento con un solido

La Physical Vapor Deposition inizia con un materiale sorgente solido, noto come "target".

Questo target viene bombardato con ioni ad alta energia all'interno di una camera a vuoto, che scompongono fisicamente o "sputterano" atomi dalla sorgente. Questi atomi vaporizzati viaggiano quindi attraverso la camera e si depositano sul substrato.

Questo processo è una deposizione a linea di vista. Gli atomi viaggiano in linea retta dal target al substrato, proprio come la vernice da una bomboletta spray. Ciò lo rende altamente efficace per superfici piane, ma può creare "ombre" su geometrie complesse.

Implicazioni Pratiche per il Tuo Progetto

Le differenze nei loro meccanismi fondamentali portano a significative conseguenze pratiche per la temperatura, la scelta del materiale e la qualità del film.

Versatilità dei Materiali

La PVD è utilizzata principalmente per depositare metalli e alcuni rivestimenti duri come i nitruri. La sua forza risiede nel trasferire materiali puri con elevata efficienza.

La CVD, al contrario, offre una versatilità molto maggiore. Modificando i gas precursori, può depositare una vasta gamma di materiali, inclusi metalli, semiconduttori (come il silicio) e isolanti (come il biossido di silicio), rendendola indispensabile nella produzione di elettronica.

Requisiti di Temperatura

I processi CVD convenzionali si basano su temperature elevate (spesso >600°C) per fornire l'energia termica necessaria a guidare le reazioni chimiche. Ciò limita il suo utilizzo a substrati che possono resistere al calore estremo.

La PVD generalmente opera a temperature più basse, rendendola adatta a una gamma più ampia di substrati che potrebbero essere danneggiati dal calore della CVD tradizionale.

L'Eccezione Chiave: CVD Potenziata al Plasma (PECVD)

La PECVD è una variante critica della CVD che supera il limite di temperatura. Invece di fare affidamento esclusivamente sul calore, utilizza un campo elettrico per generare un plasma.

Questo plasma energizza i gas precursori, consentendo alla reazione chimica di avvenire a temperature molto più basse, tipicamente 200-400°C. Ciò apre la porta al rivestimento di materiali sensibili alla temperatura, come plastiche e dispositivi elettronici assemblati.

Velocità di Deposizione e Throughput

In generale, i processi PVD offrono una velocità di deposizione più elevata rispetto alla CVD convenzionale. Ciò rende la PVD un'opzione più interessante per applicazioni che richiedono film spessi o un alto throughput di produzione in cui la velocità è una priorità.

Qualità del Film e Conformabilità

La natura multidirezionale e basata sul gas della CVD le conferisce un netto vantaggio in termini di conformabilità, ovvero la capacità di rivestire uniformemente topografie intricate.

La PECVD produce spesso film di qualità superiore rispetto anche alla CVD convenzionale, con ridotto stress interno e minore probabilità di crepe, rendendola ideale per applicazioni ottiche ed elettroniche esigenti.

Comprendere i Compromessi

Nessun metodo è universalmente superiore. La tua scelta dipende dalla navigazione delle loro limitazioni intrinseche.

CVD: Complessità e Sottoprodotti

Lo svantaggio principale della CVD è la sua complessità. Il processo spesso comporta gas precursori tossici, corrosivi o infiammabili che richiedono una manipolazione specializzata, protocolli di sicurezza e sistemi di gestione degli scarichi.

PVD: Limitazioni della Linea di Vista

Il punto debole principale della PVD è la sua natura direzionale. Non è adatta per rivestire l'interno di forme complesse, angoli acuti o trincee profonde, poiché queste aree saranno "ombreggiate" dal materiale sorgente.

Preoccupazioni Ambientali e di Sicurezza

A causa dei gas pericolosi coinvolti, i processi CVD hanno tipicamente un'impronta ambientale e di sicurezza maggiore rispetto alla PVD. La PVD è spesso considerata un processo più "pulito" con sottoprodotti pericolosi minimi.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata dall'obiettivo principale della tua applicazione.

- Se la tua attenzione principale è la versatilità dei materiali o il rivestimento di geometrie 3D complesse: La CVD è la scelta superiore grazie alla sua capacità di depositare non metalli e alla sua eccellente conformabilità.

- Se la tua attenzione principale è la deposizione rapida ed economica di un film metallico semplice su una superficie piana: La PVD è spesso preferita per la sua alta velocità e semplicità operativa.

- Se la tua attenzione principale è depositare un film di alta qualità su un substrato sensibile alla temperatura come la plastica: La PECVD fornisce la soluzione ideale, combinando la versatilità dei materiali della CVD con un processo a bassa temperatura.

In definitiva, comprendere la differenza fondamentale tra costruire un film chimicamente (CVD) e trasferirlo fisicamente (PVD) ti consente di selezionare lo strumento preciso per la tua specifica sfida ingegneristica.

Tabella Riassuntiva:

| Aspetto | CVD | PVD |

|---|---|---|

| Meccanismo Centrale | Reazione chimica da gas | Trasferimento fisico da target solido |

| Tipo di Deposizione | Multidirezionale, conforme | Linea di vista, direzionale |

| Intervallo di Temperatura | Elevato (spesso >600°C), inferiore con PECVD (200-400°C) | Generalmente inferiore |

| Versatilità dei Materiali | Elevata (metalli, semiconduttori, isolanti) | Principalmente metalli e rivestimenti duri |

| Applicazioni Ideali | Geometrie 3D complesse, elettronica | Superfici piane, alto throughput |

| Sicurezza e Ambiente | Utilizza gas pericolosi, maggiore impronta | Più pulito, sottoprodotti minimi |

Hai difficoltà a scegliere tra CVD e PVD per il tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, a tubo, rotativi, a vuoto e a atmosfera. Con un'eccezionale R&S e produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche, garantendo prestazioni, efficienza e sicurezza ottimali. Lascia che ti aiutiamo a selezionare e personalizzare il sistema perfetto per il tuo progetto. Contattaci oggi per discutere le tue esigenze!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili