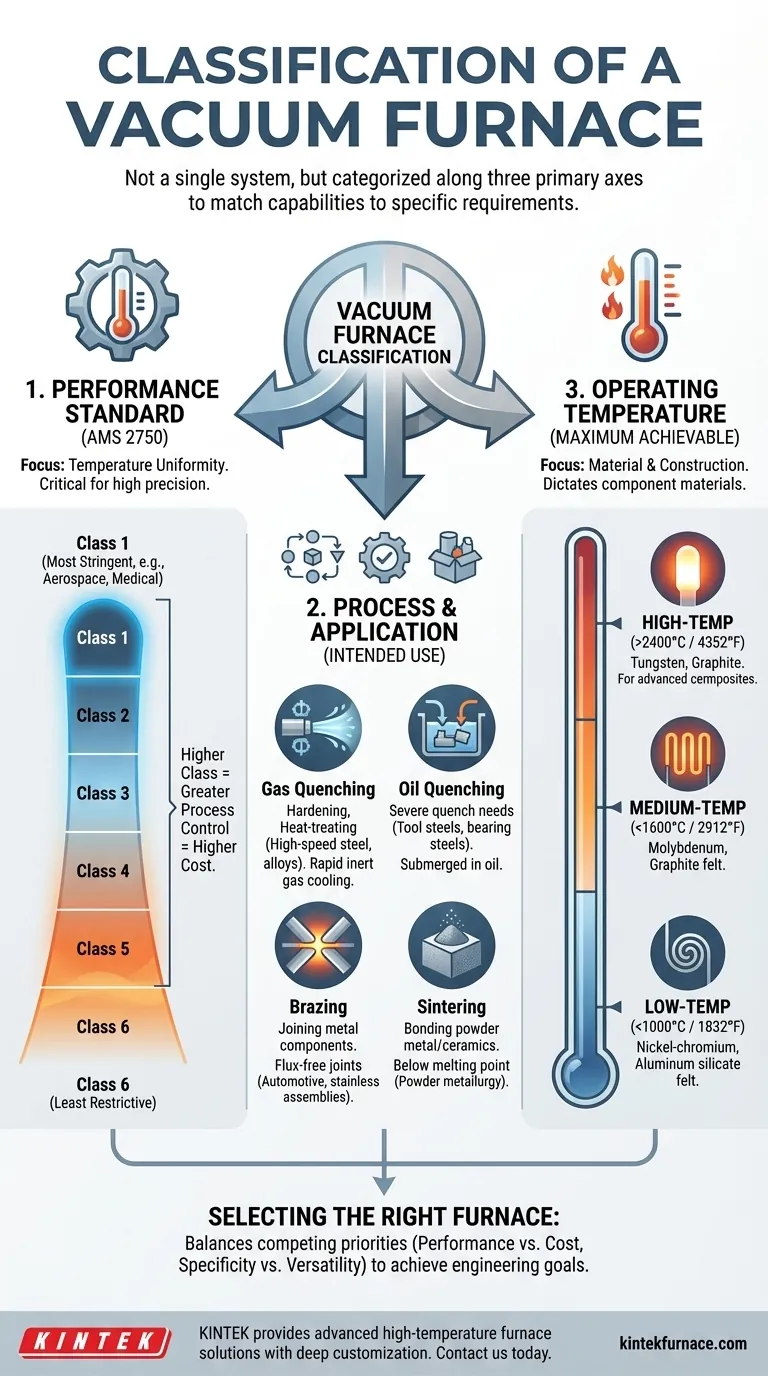

La classificazione di un forno a vuoto non si basa su un unico sistema. Invece, i forni sono categorizzati lungo tre assi principali: in base ai loro standard di prestazione (uniformità della temperatura), alla loro specifica applicazione industriale (il processo che eseguono) e alla loro massima temperatura operativa. Ogni sistema di classificazione fornisce una lente diversa per valutare le capacità e l'idoneità di un forno per un dato compito.

Comprendere come i forni a vuoto sono classificati è meno una questione di memorizzare categorie e più una questione di abbinare le capacità del forno al tuo materiale, processo e requisiti di qualità specifici. Il forno giusto è quello le cui specifiche rispondono direttamente al tuo obiettivo ingegneristico.

Classificazione per Standard di Prestazione

Il sistema di classificazione più formale si basa sull'uniformità della temperatura, che misura quanto sia costante la temperatura in tutta la zona di lavoro del forno. Questo è fondamentale per i processi che richiedono alta precisione e ripetibilità, specialmente nelle industrie aerospaziale e medica.

Lo Standard AMS 2750

Questo standard definisce sei classi di forni, dalla Classe 1 alla Classe 6.

- La Classe 1 rappresenta il requisito più stringente, con la più piccola deviazione di temperatura ammissibile.

- La Classe 6 è la meno restrittiva, consentendo la più ampia gamma di uniformità di temperatura.

La scelta di una classe è una funzione diretta della qualità del pezzo richiesta e delle specifiche di settore. Un forno di classe superiore offre un maggiore controllo del processo ma ha un costo più elevato.

Classificazione per Processo e Applicazione

Un modo più pratico per classificare i forni a vuoto è in base al loro uso previsto. Diversi processi industriali richiedono caratteristiche uniche, come specifici metodi di tempra o design della camera.

Forni per Tempra a Gas

Questi sono forni versatili utilizzati per la tempra e il trattamento termico di un'ampia gamma di materiali. Utilizzano gas inerte ad alta pressione e alta portata (come azoto o argon) per raffreddare rapidamente i pezzi.

Sono ideali per materiali come acciai rapidi, acciai per utensili e stampi, leghe ad alta temperatura e leghe di titanio.

Forni per Tempra a Olio

Questi forni sono progettati per materiali che richiedono una tempra più severa di quella che il gas può fornire. I pezzi vengono riscaldati in una camera a vuoto e poi spostati in una camera sigillata separata per essere immersi nell'olio.

Questo metodo è adatto per alcuni acciai per utensili, acciai per cuscinetti e acciai per molle che richiedono specifiche caratteristiche di tempra.

Forni per Brasatura

I forni per brasatura sono costruiti specificamente per unire componenti metallici utilizzando un metallo d'apporto. L'ambiente sottovuoto previene l'ossidazione, risultando in un giunto pulito, forte e senza flussi.

Le applicazioni includono la produzione di parti automobilistiche (radiatori, evaporatori), assemblaggi in acciaio inossidabile e componenti in leghe ad alta temperatura.

Forni per Sinterizzazione

I forni per sinterizzazione a vuoto vengono utilizzati per riscaldare polveri metalliche o ceramiche compattate a una temperatura inferiore al loro punto di fusione. Questo processo lega le particelle insieme per creare un oggetto solido e denso. Questa è una tecnologia chiave nella metallurgia delle polveri.

Classificazione per Temperatura Operativa

La classificazione più fondamentale si basa sulla massima temperatura raggiungibile dal forno. Questo fattore determina i tipi di materiali che possono essere lavorati e la costruzione interna del forno.

Il Legame tra Temperatura e Costruzione

La classificazione di temperatura di un forno influisce direttamente sulla selezione dei suoi componenti principali.

- Elementi riscaldanti: I forni a bassa temperatura potrebbero utilizzare fili di nichel-cromo, mentre i modelli ad alta temperatura richiedono materiali come molibdeno, grafite o tungsteno.

- Isolamento: L'isolamento deve resistere alla temperatura operativa, variando dal feltro di silicato di alluminio a temperature più basse al feltro di grafite in ambienti ad alta temperatura.

Intervalli di Temperatura

I forni sono generalmente raggruppati in tre livelli:

- Bassa temperatura: Fino a circa 1000°C (1832°F)

- Media temperatura: Fino a circa 1600°C (2912°F)

- Alta temperatura: Può superare i 2400°C (4352°F) per materiali avanzati come ceramiche e compositi.

Comprendere i Compromessi

La selezione di un forno a vuoto implica il bilanciamento di priorità contrastanti. Non esiste un forno "migliore" in assoluto, ma solo quello più appropriato per le tue esigenze specifiche.

Prestazioni vs. Costo

Un forno con capacità di temperatura più elevate e un'uniformità di temperatura più stretta (un numero di Classe inferiore) è un'attrezzatura più complessa e costosa. Devi giustificare l'investimento con un chiaro requisito di processo.

Specificità del Processo vs. Versatilità

Un forno per brasatura a vuoto dedicato è ottimizzato per un compito, mentre un forno a tempra a gas ad alta pressione per uso generale può gestire una più ampia varietà di cicli di trattamento termico. La scelta dipende dal fatto che il tuo carico di lavoro sia ripetitivo o variabile.

Metodo di Tempra: Gas vs. Olio

La tempra a gas ad alta pressione è lo standard moderno, offrendo pezzi puliti e un controllo preciso sulle velocità di raffreddamento. Tuttavia, la tempra a olio è ancora necessaria per alcune specifiche di materiali legacy o leghe che richiedono il suo profilo di raffreddamento unico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il tipo corretto di forno a vuoto, inizia definendo il tuo obiettivo primario.

- Se il tuo obiettivo principale è soddisfare rigorose certificazioni di qualità (es. aerospaziale): Devi dare priorità alla Classe di Prestazione del forno e assicurarti che la sua uniformità di temperatura soddisfi lo standard richiesto.

- Se il tuo obiettivo principale è un processo di produzione specifico (es. unire parti): Dovresti selezionare un forno in base al suo tipo di Applicazione, come un forno per brasatura a vuoto o per sinterizzazione.

- Se il tuo obiettivo principale è la lavorazione di un materiale specifico (es. leghe di titanio): La tua prima considerazione dovrebbe essere l'intervallo di Temperatura Operativa per assicurarti che il forno possa raggiungere le temperature richieste dal tuo materiale.

In definitiva, questi sistemi di classificazione lavorano insieme per creare un profilo tecnico completo delle capacità del forno.

Tabella riassuntiva:

| Asse di Classificazione | Categorie Chiave | Ideale Per |

|---|---|---|

| Standard di Prestazione (AMS 2750) | Classe 1 (Più Precisa) a Classe 6 | Industrie aerospaziali, mediche e ad alta precisione che richiedono una rigorosa uniformità di temperatura. |

| Processo e Applicazione | Tempra a Gas, Tempra a Olio, Brasatura, Sinterizzazione | Tempra di acciai per utensili, assemblaggio per brasatura, sinterizzazione di polveri metalliche e altri processi industriali specifici. |

| Temperatura Operativa | Bassa Temp. (<1000°C), Media Temp. (<1600°C), Alta Temp. (>2400°C) | Lavorazione di materiali specifici come acciai rapidi, leghe di titanio o ceramiche e compositi avanzati. |

Fai fatica ad abbinare un forno a vuoto alle tue esigenze uniche?

Classificare un forno è il primo passo; trovare quello che si allinea perfettamente con i tuoi materiali, processi e standard di qualità è la vera sfida. KINTEK elimina le incertezze.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Vuoto e Atmosfera, Forni a Muffola, a Tubo, Rotativi e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali e di produzione unici.

Sia che tu abbia bisogno di un forno ad alta uniformità per la certificazione aerospaziale, di un sistema specializzato per la brasatura o di un forno ad alta temperatura per materiali avanzati, possiamo costruire la soluzione di cui hai bisogno.

Contattaci oggi per discutere i tuoi obiettivi specifici e lascia che i nostri esperti ti guidino verso la soluzione ideale di forno a vuoto.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Qual è il ruolo del sistema di controllo della temperatura in un forno a vuoto? Ottenere precise trasformazioni dei materiali

- Perché i forni a vuoto sono considerati importanti in vari settori? Sblocca prestazioni superiori dei materiali

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali