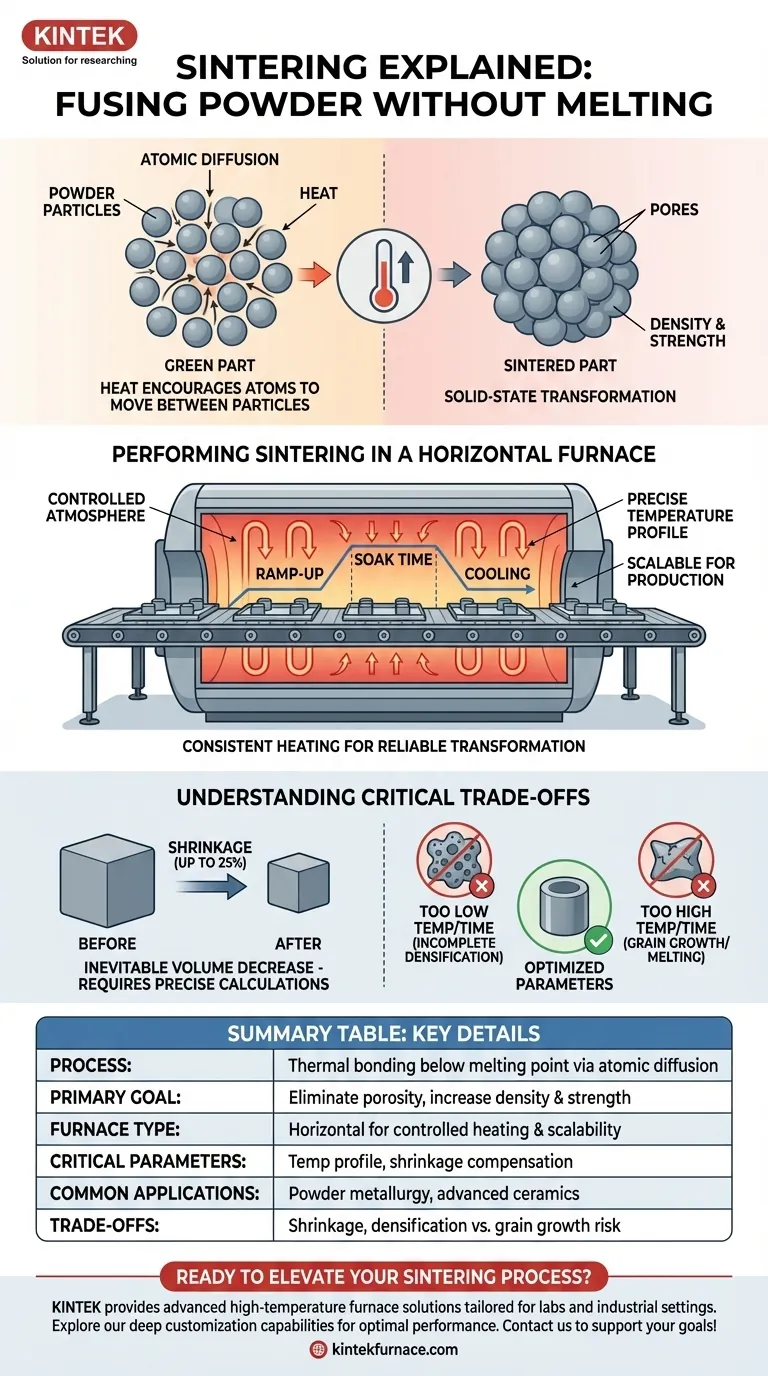

Nella sua essenza, la sinterizzazione è un processo termico che fonde materiali in polvere in una massa solida riscaldandoli a una temperatura appena inferiore al loro punto di fusione. In questo processo, le singole particelle si legano tra loro tramite diffusione atomica, creando un pezzo finale denso e resistente senza mai diventare liquido. I forni orizzontali sono ampiamente utilizzati per la sinterizzazione perché forniscono l'ambiente ad alta temperatura preciso e controllato richiesto affinché questa trasformazione avvenga in modo affidabile.

L'intuizione fondamentale è che la sinterizzazione non riguarda la fusione, ma la trasformazione allo stato solido. Sfrutta il calore per incoraggiare gli atomi a muoversi tra le particelle, saldandole efficacemente insieme a livello microscopico per aumentare la densità e la resistenza.

Il Principio Fondamentale: Legare Senza Fondere

La sinterizzazione è una pietra angolare della scienza dei materiali moderna, in particolare nei campi della metallurgia delle polveri e delle ceramiche avanzate. Comprendere il suo meccanismo centrale è fondamentale per controllare le proprietà del prodotto finale.

Il Meccanismo: Diffusione Atomica

Quando una polvere compattata (spesso chiamata parte "verde") viene riscaldata, gli atomi nel materiale acquisiscono energia. Questa energia consente loro di migrare attraverso i confini delle particelle adiacenti. Questo movimento degli atomi riempie gli spazi vuoti, o pori, tra le particelle, facendole fondere insieme e formare solidi legami metallurgici o ceramici resistenti.

L'Obiettivo: Densificazione e Resistenza

L'obiettivo primario della sinterizzazione è eliminare la porosità presente nel compatto di polvere iniziale. Man mano che i pori si restringono e scompaiono, il materiale diventa più denso, il che aumenta drasticamente la sua resistenza meccanica, durezza e altre proprietà critiche. È così che materiali come le corone in zirconia per uso dentale o gli utensili da taglio in carburo di tungsteno vengono fabbricati a partire da polveri.

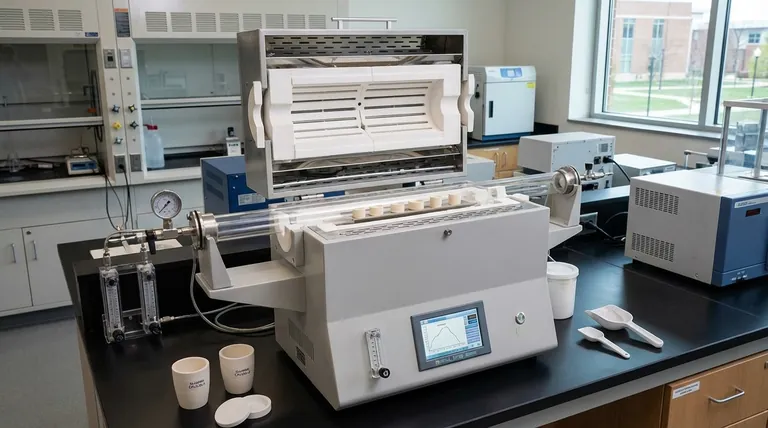

Esecuzione della Sinterizzazione in un Forno Orizzontale

Un forno orizzontale è uno strumento efficace e comune per eseguire il processo di sinterizzazione grazie al suo design, che consente un riscaldamento costante e una facile movimentazione.

Fornire un Ambiente Termico Controllato

Il compito principale del forno è eseguire un profilo di temperatura preciso. Non si tratta semplicemente di riscaldare il pezzo; comporta una velocità di rampa controllata, un tempo di "mantenimento" specifico alla temperatura di sinterizzazione di picco e una velocità di raffreddamento controllata. Ogni fase è fondamentale per ottenere la microstruttura finale desiderata e prevenire shock termici.

Il Ciclo di Sinterizzazione in Pratica

Un tipico ciclo di sinterizzazione inizia con il caricamento dei pezzi verdi nella zona riscaldata del forno. La temperatura viene quindi aumentata gradualmente fino al valore target, che può essere estremamente elevato (ad esempio, per la zirconia). I pezzi vengono mantenuti a questa temperatura per una durata predeterminata per consentire il completamento della diffusione atomica. Infine, vengono raffreddati lentamente per garantirne l'integrità strutturale.

Perché una Configurazione Orizzontale?

I forni orizzontali sono preferiti per la loro praticità. Il loro design semplifica il caricamento e lo scarico dei pezzi, sia per la lavorazione a lotti di un singolo articolo sia per la lavorazione continua in cui i pezzi si muovono attraverso il forno su un nastro trasportatore. Ciò li rende altamente scalabili per la produzione industriale.

Comprendere i Compromessi Critici

Sebbene potente, il processo di sinterizzazione richiede un controllo attento. Comprendere i compromessi intrinseci è una fonte comune di fallimento.

L'Inevitabilità del Ritiro

Man mano che gli spazi vuoti tra le particelle di polvere vengono eliminati, il volume complessivo del pezzo deve diminuire. Questo ritiro (shrinkage) è una conseguenza naturale e significativa della sinterizzazione. Per materiali come la zirconia, il ritiro può essere fino al 20-25%. Ciò deve essere calcolato con precisione e tenuto conto nella progettazione iniziale del pezzo verde per ottenere le dimensioni finali corrette.

Temperatura e Tempo Sono Fondamentali

Il successo della sinterizzazione dipende dalla relazione tra temperatura e tempo.

- Temperatura troppo bassa o tempo troppo breve comporteranno una densificazione incompleta, lasciando un pezzo debole e poroso.

- Temperatura troppo alta o tempo troppo lungo possono causare una crescita indesiderata dei grani, che può rendere il materiale fragile, o persino una fusione parziale, che rovina la forma e le proprietà del pezzo.

Sinterizzazione Rispetto ad Altri Trattamenti Termici

Sebbene i forni orizzontali siano utilizzati anche per processi come la ricottura, la tempra e la rinvenimento, tali trattamenti modificano la struttura cristallina di un metallo solido esistente. La sinterizzazione è fondamentalmente diversa: crea il pezzo solido stesso da una raccolta di particelle discrete.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questa conoscenza in modo efficace, allinea i parametri del tuo processo con il tuo obiettivo primario.

- Se la tua attenzione principale è ottenere la massima densità e resistenza: Devi ottimizzare la temperatura di picco e il tempo di mantenimento in modo che siano i più alti e lunghi possibili senza causare una crescita indesiderata dei grani.

- Se la tua attenzione principale è controllare le dimensioni finali: Il tuo compito più critico è modellare e compensare accuratamente il tasso di ritiro del tuo materiale specifico durante la fase di progettazione iniziale.

- Se la tua attenzione principale è l'efficienza del processo e la scalabilità: Un forno orizzontale è una scelta eccellente per una produzione a lotti o continua coerente e ripetibile.

Padroneggiare i principi della sinterizzazione trasforma una semplice polvere in un componente ingegnerizzato ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Processo | Legame termico di materiali in polvere al di sotto del punto di fusione tramite diffusione atomica |

| Obiettivo Primario | Eliminare la porosità per aumentare densità, resistenza e durezza |

| Tipo di Forno | Forni orizzontali per riscaldamento controllato, facilità di carico/scarico e scalabilità |

| Parametri Critici | Profilo di temperatura (rampa, tempo di mantenimento, velocità di raffreddamento) e ritiro specifico del materiale |

| Applicazioni Comuni | Metallurgia delle polveri, ceramiche avanzate (es. corone dentali, utensili da taglio) |

| Compromessi | Ritiro (fino al 25%), rischio di densificazione incompleta o crescita dei grani se i parametri sono errati |

Pronto ad elevare il tuo processo di sinterizzazione con precisione e affidabilità? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate per laboratori e ambienti industriali. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali e di produzione uniche. Sia che tu miri alla massima densità, al controllo dimensionale o all'efficienza scalabile, la nostra esperienza garantisce prestazioni ottimali. Contattaci oggi stesso per discutere come possiamo supportare i tuoi obiettivi di sinterizzazione e fornire risultati durevoli e di alta qualità!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera

- Come far funzionare un forno tubolare? Una guida in 5 fasi per risultati sicuri e ripetibili

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione