Al suo centro, un forno per trattamenti termici sottovuoto è un'attrezzatura termica specializzata che riscalda i materiali a temperature precise all'interno di una camera sigillata sottovuoto. Lo ottiene combinando fondamentalmente due campi distinti: la tecnologia del vuoto e la tecnologia del trattamento termico. Questa fusione consente ai processi metallurgici di avvenire in un ambiente privo di aria e altri gas atmosferici, prevenendo reazioni chimiche indesiderate come l'ossidazione.

Lo scopo essenziale di un forno sottovuoto non è solo quello di riscaldare il materiale, ma di controllare l'ambiente in cui viene riscaldato. Rimuovendo l'atmosfera, consente un livello di purezza, precisione e controllo del processo impossibile da ottenere con i forni convenzionali ad aria aperta o atmosferici.

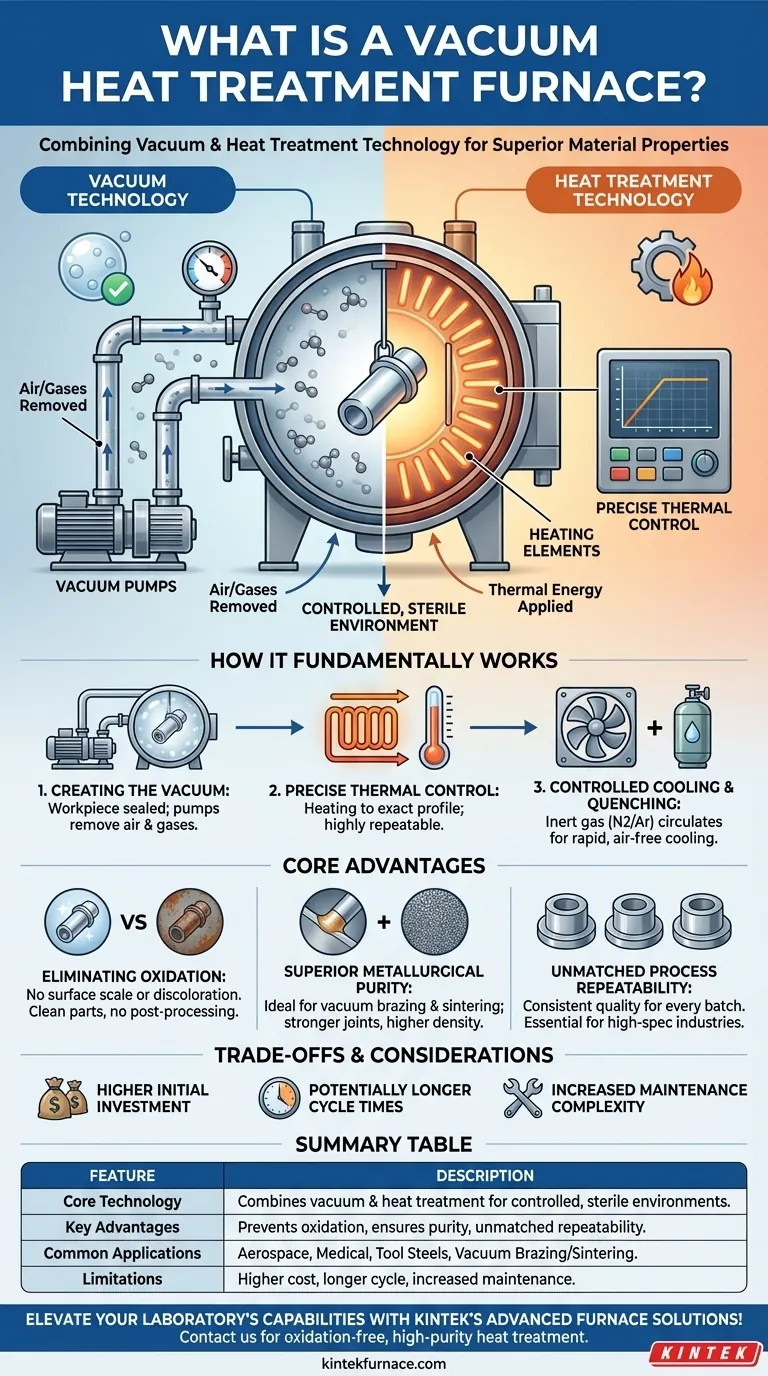

Come Funziona Fondamentalmente un Forno Sottovuoto

Un forno sottovuoto opera sul principio di creare un ambiente controllato e sterile prima di applicare energia termica. Ciò è gestito da diversi sistemi interconnessi che lavorano in concerto.

Creazione del Vuoto

Il processo inizia inserendo il pezzo da lavorare all'interno della camera a vuoto e sigillandola. Un sistema di potenti pompe per vuoto si attiva quindi per rimuovere l'aria e altre molecole gassose dalla camera, creando un ambiente a bassa pressione.

Questa fase è fondamentale perché elimina l'ossigeno, il vapore acqueo e altri potenziali contaminanti che altrimenti reagirebbero con il materiale ad alte temperature.

Controllo Termico Preciso

Una volta raggiunto il livello di vuoto desiderato, gli elementi riscaldanti all'interno del forno si attivano. Un sofisticato sistema di controllo della temperatura gestisce con precisione la velocità di riscaldamento, il mantenimento della temperatura e la durata del ciclo.

Ciò assicura che il materiale subisca il profilo termico esatto richiesto per la trasformazione metallurgica prevista, fornendo risultati altamente ripetibili e stabili.

Raffreddamento Controllato e Tempra

Una volta completato il ciclo di riscaldamento, il materiale deve essere raffreddato. I forni sottovuoto spesso includono avanzati sistemi di raffreddamento che possono far circolare gas inerti come azoto o argon ad alta pressione per raffreddare rapidamente il pezzo da lavorare.

Questo processo, noto come tempra a gas, consente la tempra e altre trasformazioni senza mai esporre il pezzo all'aria aperta.

Il Vantaggio Principale: Perché Operare Sottovuoto?

L'utilizzo del vuoto come ambiente di lavorazione offre vantaggi distinti rispetto ai tradizionali trattamenti termici basati sull'atmosfera, influenzando direttamente la qualità e le proprietà del prodotto finale.

Eliminazione di Ossidazione e Contaminazione

Il vantaggio più significativo è la prevenzione dell'ossidazione. Senza ossigeno, i materiali non formano uno strato di scaglia o scolorimento sulla loro superficie, anche a temperature estreme. Ciò si traduce in pezzi luminosi e puliti appena estratti dal forno.

Ciò elimina la necessità di fasi di post-lavorazione come la sabbiatura o la pulizia chimica, risparmiando tempo e costi.

Raggiungere una Purezza Metallurgica Superiore

Un ambiente sottovuoto è intrinsecamente puro. Ciò lo rende ideale per processi come la brasatura sottovuoto, dove giunti forti e puliti possono essere formati senza l'uso di flussanti corrosivi.

Allo stesso modo, nelle applicazioni di sinterizzazione, il vuoto previene i gas intrappolati, portando a componenti a maggiore densità con porosità minima e resistenza meccanica superiore.

Ripetibilità del Processo Ineguagliabile

Poiché l'ambiente del forno è meticolosamente controllato—dal livello di vuoto al profilo termico—l'intero processo è altamente prevedibile e ripetibile. Ogni lotto può essere lavorato in condizioni identiche, garantendo una qualità costante.

Ciò è fondamentale per le industrie con specifiche elevate come l'aerospaziale, il medicale e la produzione di utensili, dove la coerenza da pezzo a pezzo non è negoziabile.

Comprendere i Compromessi

Sebbene potenti, i trattamenti termici sottovuoto non sono la soluzione universale per ogni applicazione. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Investimento Iniziale Più Elevato

I forni sottovuoto sono macchine complesse che coinvolgono pompe sofisticate, guarnizioni e sistemi di controllo. Ciò si traduce in un costo iniziale dell'attrezzatura significativamente più elevato rispetto ai più semplici forni atmosferici.

Tempi di Ciclo Potenzialmente Più Lunghi

La necessità di aspirare la camera a un vuoto spinto aggiunge tempo all'inizio di ogni ciclo. Per parti a volume molto elevato e a basso margine, ciò può influire sulla produttività complessiva.

Complessità di Manutenzione Aumentata

Le pompe per vuoto, le guarnizioni della camera e la strumentazione richiedono conoscenze specializzate e un rigoroso programma di manutenzione per garantire che funzionino correttamente e prevengano perdite, che potrebbero compromettere l'intero processo.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della giusta tecnologia di lavorazione termica dipende interamente dal tuo materiale, dai tuoi requisiti di qualità e dai tuoi obiettivi di produzione.

- Se la tua priorità principale è la pulizia dei pezzi e la qualità superiore delle giunzioni (es. impianti medici, brasatura aerospaziale): Un forno sottovuoto è la scelta definitiva per la sua purezza senza pari.

- Se la tua priorità principale è la ripetibilità del processo per leghe ad alte prestazioni (es. acciai per utensili, superleghe): Il controllo preciso offerto da un forno sottovuoto è essenziale per ottenere le proprietà metallurgiche richieste.

- Se la tua priorità principale è il trattamento termico generico ad alto volume in cui la finitura superficiale è meno critica: Un forno atmosferico tradizionale può essere una soluzione più conveniente.

In definitiva, scegliere un forno sottovuoto è un investimento nel controllo ambientale per ottenere una classe superiore di qualità dei materiali.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Tecnologia di Base | Combina tecnologia del vuoto e trattamento termico per ambienti controllati e sterili. |

| Vantaggi Chiave | Previene l'ossidazione, garantisce la purezza metallurgica e offre una ripetibilità del processo ineguagliabile. |

| Applicazioni Comuni | Componenti aerospaziali, impianti medici, acciai per utensili e brasatura/sinterizzazione sottovuoto. |

| Limitazioni | Costo iniziale più elevato, tempi di ciclo più lunghi e maggiore complessità di manutenzione. |

Porta al livello successivo le capacità del tuo laboratorio con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo forni a Muffola, a Tubo, Rotativi, Forni Sottovuoto e a Gas Inerte, e Sistemi CVD/PECVD personalizzati per settori come quello aerospaziale, medicale e della produzione di utensili. Approfitta della nostra profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche per trattamenti termici privi di ossidazione e ad alta purezza. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare l'efficienza del tuo processo e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori