Nella lavorazione di materiali ad alta temperatura, un forno rotante è un'apparecchiatura specializzata progettata per il trattamento continuo di materiali sfusi e granulari. Consiste in un lungo tubo cilindrico che ruota sul proprio asse rimanendo leggermente inclinato, il quale utilizza la gravità e il movimento per miscelare e trasportare i materiali da un ingresso a un'uscita, garantendo un riscaldamento eccezionalmente uniforme.

Lo scopo principale di un forno rotante non è solo quello di riscaldare il materiale, ma di farlo in modo continuo e uniforme. Il suo design rotante e inclinato è progettato per far roteare e mescolare i solidi sfusi mentre si muovono attraverso il forno, garantendo una lavorazione costante impossibile da ottenere in un sistema statico.

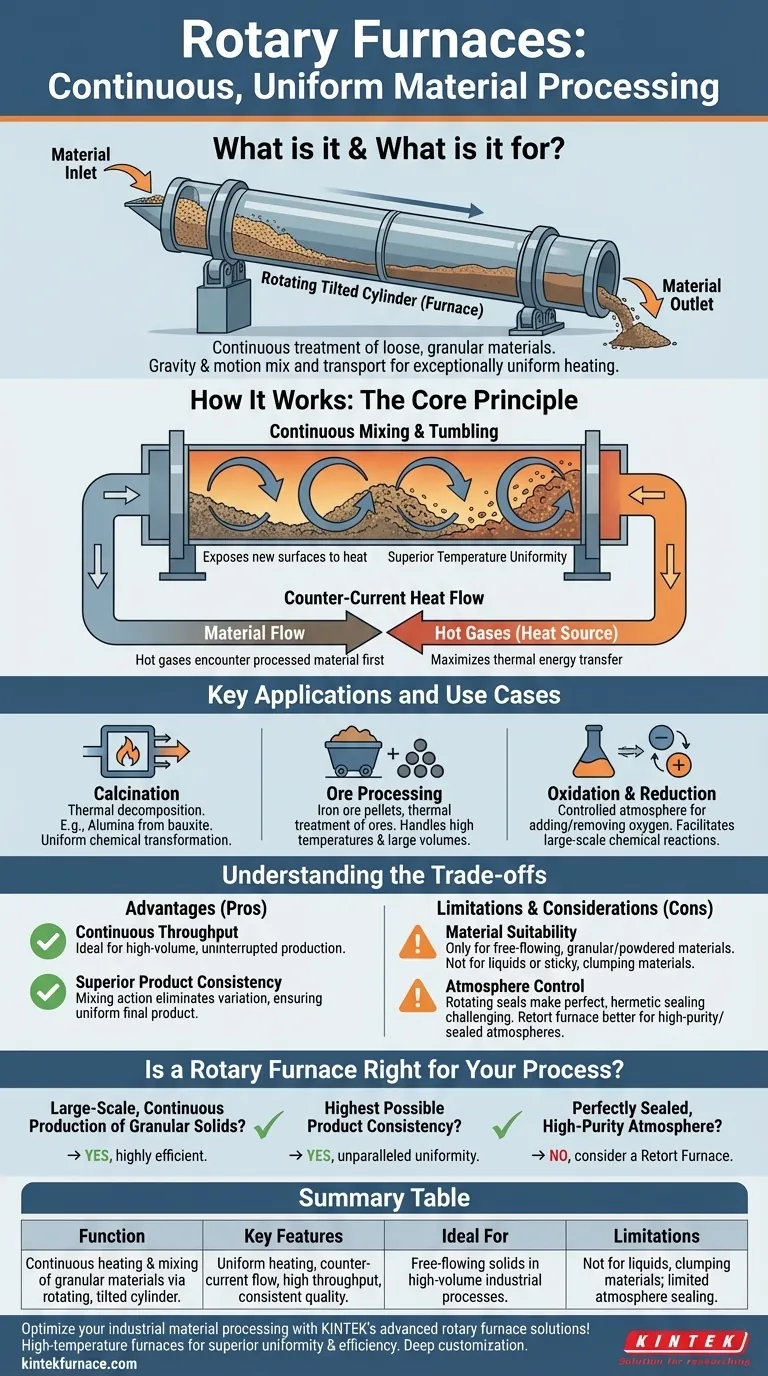

Il principio fondamentale: come funziona un forno rotante

L'efficacia di un forno rotante deriva dal suo design meccanico semplice ma potente. La sinergia tra rotazione, inclinazione e flusso di calore crea un ambiente di lavorazione altamente efficiente.

Il cilindro rotante e inclinato

Il forno è essenzialmente un grande tubo a forma di botte che ruota lentamente attorno al suo asse longitudinale.

Questo cilindro è installato con una leggera angolazione rispetto all'orizzontale. Questa inclinazione è fondamentale, poiché assicura che il materiale immesso nell'estremità superiore si sposti gradualmente verso l'estremità inferiore mentre il forno ruota.

Il vantaggio della miscelazione continua

Mentre il cilindro ruota, il materiale all'interno viene continuamente sollevato e agitato. Questa azione, simile a quella dei vestiti in un'asciugatrice, espone costantemente nuove superfici alla fonte di calore.

Questo movimento di agitazione è la chiave per ottenere una uniformità di temperatura superiore. Previene i punti caldi e assicura che ogni particella subisca lo stesso trattamento termico, portando a un prodotto finale altamente consistente.

Flusso di calore in controcorrente

Nella maggior parte dei progetti, il calore è fornito da gas caldi che fluiscono nella direzione opposta a quella del materiale. Questo è noto come flusso in controcorrente.

Questo metodo è altamente efficiente. I gas più caldi incontrano il materiale più trattato vicino all'estremità di scarico, mentre i gas più freddi in uscita preriscaldano il materiale fresco all'ingresso, massimizzando il trasferimento di energia termica.

Applicazioni e casi d'uso chiave

Il design di un forno rotante lo rende ideale per specifici processi industriali che beneficiano di un flusso continuo e di un riscaldamento uniforme dei solidi.

Calcinazione

La calcinazione è un processo di decomposizione termica utilizzato per trasformare i materiali. Un forno rotante è eccezionalmente adatto a questo scopo, come nella produzione di allumina dalla bauxite.

La miscelazione continua assicura che la trasformazione chimica avvenga in modo uniforme in tutto il materiale sfuso.

Lavorazione dei minerali

La produzione di pellet di minerale di ferro e il trattamento termico di altri minerali sono applicazioni comuni.

La capacità del forno di gestire alte temperature e di lavorare grandi volumi lo rende una pietra angolare dell'industria metallurgica e mineraria.

Ossidazione e riduzione

I processi che richiedono l'aggiunta o la rimozione di ossigeno da un materiale possono essere eseguiti efficacemente in un forno rotante.

L'atmosfera all'interno del forno può essere controllata per creare un ambiente ossidante o riducente, facilitando queste reazioni chimiche su larga scala.

Comprendere i compromessi

Sebbene potente, un forno rotante è uno strumento specializzato. Comprendere i suoi vantaggi e limiti è cruciale per una corretta applicazione.

Vantaggio: produttività continua

Il vantaggio più significativo è la sua idoneità per la produzione continua e ad alto volume. A differenza di un forno discontinuo che deve essere caricato e scaricato, un forno rotante funziona ininterrottamente.

Questo lo rende ideale per gli impianti industriali dove la produzione costante è un fattore economico primario.

Vantaggio: consistenza superiore del prodotto

L'azione di miscelazione intrinseca elimina virtualmente le variazioni di processo. Il risultato è un prodotto finale con un livello di uniformità che i forni discontinui statici non possono eguagliare.

Limitazione: idoneità del materiale

I forni rotanti sono progettati per materiali a flusso libero, granulari o in polvere.

Non sono adatti per liquidi, oggetti singoli di grandi dimensioni o materiali che diventano appiccicosi e tendono ad aggregarsi, poiché ciò ostacolerebbe il flusso e la rotazione.

Considerazione: controllo dell'atmosfera

Sebbene un forno rotante possa gestire un'atmosfera controllata, il suo design con guarnizioni rotanti rende difficile ottenere una tenuta perfetta ed ermetica.

Per processi che richiedono atmosfere sigillate estremamente pure o specifiche (come il vuoto o gas inerti ad alta purezza), un forno a muffola è spesso un'alternativa più adatta, poiché la sua caratteristica di design principale è una camera sigillata.

Un forno rotante è adatto al tuo processo?

La scelta della tecnologia del forno corretta dipende interamente dal materiale, dalla scala e dagli obiettivi di processo.

- Se il tuo obiettivo principale è la produzione su larga scala e continua di solidi granulari: Un forno rotante è una delle tecnologie più efficienti ed efficaci disponibili.

- Se il tuo obiettivo principale è ottenere la massima consistenza possibile del prodotto: L'azione di agitazione e miscelazione di un forno rotante offre un'uniformità di temperatura impareggiabile per i materiali sfusi.

- Se il tuo obiettivo principale è la lavorazione in un'atmosfera perfettamente sigillata e ad alta purezza: Dovresti valutare un forno a muffola, progettato specificamente per questo scopo.

In definitiva, la comprensione di questa tecnologia ti consente di selezionare lo strumento giusto per creare un prodotto consistente e di alta qualità su scala industriale.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione | Riscaldamento e miscelazione continui di materiali granulari tramite un cilindro rotante e inclinato |

| Caratteristiche chiave | Riscaldamento uniforme, flusso di calore in controcorrente, alta produttività, qualità costante del prodotto |

| Applicazioni comuni | Calcinazione (es. produzione di allumina), lavorazione dei minerali (es. pellet di ferro), ossidazione/riduzione |

| Ideale per | Solidi a flusso libero in processi industriali ad alto volume |

| Limitazioni | Non adatto per liquidi, oggetti di grandi dimensioni o materiali che si agglomerano; tenuta atmosferica limitata |

Ottimizza la lavorazione dei tuoi materiali industriali con le soluzioni avanzate di forni rotanti di KINTEK! Sfruttando un'eccezionale attività di R&D e produzione interna, forniamo a diversi laboratori forni ad alta temperatura, inclusi forni rotanti, progettati per un'uniformità ed efficienza superiori. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come i nostri prodotti possono migliorare la tua consistenza e scalabilità produttiva!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività