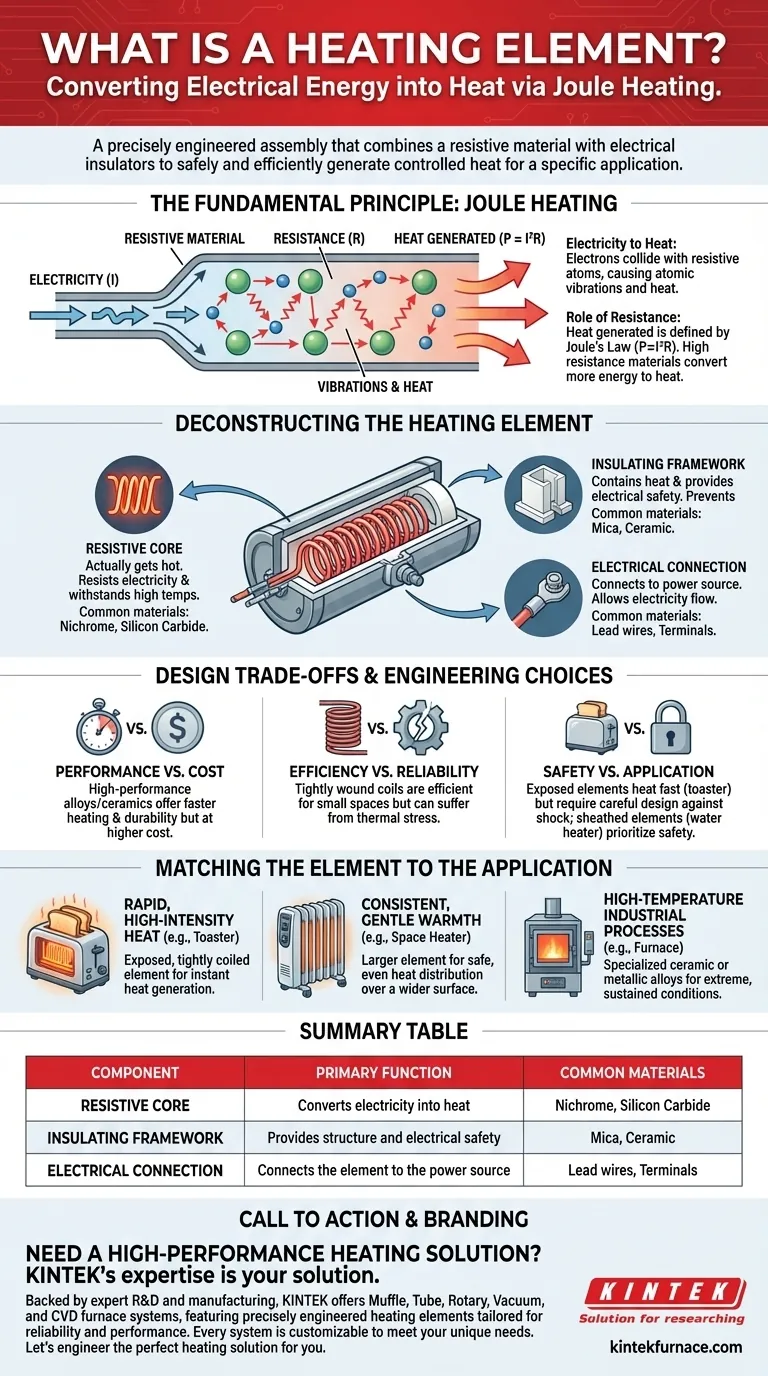

Fondamentalmente, un elemento riscaldante è un componente specificamente progettato per convertire l'energia elettrica in calore. Funziona attraverso un processo chiamato riscaldamento Joule, in cui la resistenza di un materiale crea energia termica quando una corrente elettrica lo attraversa. Questo principio fondamentale è il motore di innumerevoli dispositivi, dai tostapane domestici ai forni industriali.

Un elemento riscaldante non è semplicemente un filo che si scalda. È un assemblaggio ingegnerizzato con precisione che combina un materiale resistivo con isolanti elettrici per generare calore controllato in modo sicuro ed efficiente per un'applicazione specifica.

Il Principio Fondamentale: Come Funziona il Riscaldamento Joule

Per capire un elemento riscaldante, devi prima comprenderne la fisica sottostante. L'intera operazione si basa su un unico principio affidabile.

Dall'Elettricità al Calore

Quando una corrente elettrica scorre attraverso un conduttore, gli elettroni si muovono attraverso il materiale. In un elemento riscaldante, questo materiale è scelto per la sua elevata resistenza elettrica. Mentre gli elettroni sono costretti a passare, collidono con gli atomi del materiale resistivo, causando vibrazioni. Questo attrito su scala atomica si manifesta come calore.

Il Ruolo della Resistenza

La quantità di calore generato è definita dalla prima legge di Joule (P = I²R). Ciò dimostra che la potenza (calore) generata è una funzione della corrente elettrica (I) e, soprattutto, della resistenza (R) del materiale. Selezionando attentamente un materiale con elevata resistenza, gli ingegneri possono garantire che una quantità significativa di energia elettrica venga convertita in calore utile anziché essere persa.

Scomposizione dell'Elemento Riscaldante

Un elemento riscaldante funzionale è più del suo nucleo di materiale resistivo. È un assemblaggio di parti, ognuna con un ruolo critico per la sicurezza e le prestazioni.

Il Nucleo Resistivo

Questo è il componente che si scalda effettivamente. Questi materiali sono scelti per la loro capacità di resistere all'elettricità e sopportare temperature molto elevate senza fondere o degradarsi. I materiali comuni includono leghe metalliche come il nichel-cromo o ceramiche avanzate come il carburo di silicio.

La Struttura Isolante

L'immenso calore generato dal nucleo deve essere contenuto e diretto. Materiali isolanti, come supporti in mica o ceramica, forniscono una struttura portante. Impediscono al nucleo resistivo di entrare in contatto elettrico con il corpo dell'apparecchio, garantendo sicurezza ed efficienza.

La Connessione Elettrica

Per funzionare, l'elemento deve essere collegato a una fonte di alimentazione. Connettori a filo e terminali forniscono un punto di connessione sicuro e durevole, consentendo alla corrente elettrica di fluire nel nucleo resistivo per iniziare il processo di riscaldamento.

Comprendere i Compromessi nella Progettazione dell'Elemento

La progettazione di un elemento riscaldante è un attento equilibrio di fattori concorrenti. Gli ingegneri devono fare scelte deliberate per ottimizzare un componente per il suo uso previsto.

Prestazioni vs. Costo

Leghe e ceramiche ad alte prestazioni possono offrire un riscaldamento più rapido, temperature massime più elevate e una maggiore durata. Tuttavia, questi materiali avanzati hanno spesso un costo significativamente più elevato rispetto a materiali più comuni come il nichel-cromo.

Efficienza vs. Affidabilità

La forma fisica dell'elemento, spesso una bobina o un nastro, è progettata per concentrare il calore in un'area specifica. Una bobina strettamente avvolta è molto efficiente per un piccolo spazio, ma questo design può anche creare stress termico che influisce sull'affidabilità a lungo termine dell'elemento.

Sicurezza vs. Applicazione

La scelta dei materiali è direttamente collegata ai requisiti di sicurezza dell'applicazione. Un elemento a bobina esposta in un tostapane si scalda quasi istantaneamente ma richiede un'attenta progettazione per prevenire scosse, mentre un elemento rivestito in metallo per uno scaldabagno privilegia l'isolamento elettrico rispetto alla velocità di riscaldamento.

Abbinare l'Elemento all'Applicazione

Il design giusto dipende sempre dall'obiettivo finale. Comprendendo lo scopo principale, puoi apprezzare le scelte ingegneristiche dietro la costruzione dell'elemento.

- Se il tuo obiettivo principale è un calore rapido e ad alta intensità (ad es. un tostapane): il design privilegia un elemento esposto e strettamente avvolto con elevata resistenza per generare calore quasi istantaneamente.

- Se il tuo obiettivo principale è un calore costante e delicato (ad es. un riscaldatore d'ambiente): il design utilizza spesso un elemento più grande per distribuire il calore su un'area superficiale più ampia, garantendo una distribuzione sicura e uniforme della temperatura.

- Se il tuo obiettivo principale sono processi industriali ad alta temperatura: l'elemento deve essere costruito con leghe ceramiche o metalliche specializzate in grado di resistere a condizioni operative estreme e prolungate.

In definitiva, la comprensione di questi componenti rivela l'ingegneria deliberata che trasforma in sicurezza la comodità dell'elettricità nella potenza del calore controllato.

Tabella Riassuntiva:

| Componente | Funzione Principale | Materiali Comuni |

|---|---|---|

| Nucleo Resistivo | Converte l'elettricità in calore | Nichel-cromo, Carburo di silicio |

| Struttura Isolante | Fornisce struttura e sicurezza elettrica | Mica, Ceramica |

| Connessione Elettrica | Collega l'elemento alla fonte di alimentazione | Fili conduttori, Terminali |

Hai bisogno di una Soluzione di Riscaldamento ad Alte Prestazioni?

Sia che tu richieda un riscaldamento rapido, un calore costante o capacità di temperatura estreme per processi industriali, l'elemento riscaldante giusto è fondamentale. L'esperienza di KINTEK è la tua soluzione.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di forni Muffle, a tubo, rotativi, sottovuoto e CVD, tutti dotati di elementi riscaldanti ingegnerizzati con precisione, personalizzati per affidabilità e prestazioni. Ogni sistema è personalizzabile per soddisfare le tue esigenze uniche di laboratorio o industriali.

Progettiamo la soluzione di riscaldamento perfetta per te. Contatta i nostri esperti oggi stesso per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le principali applicazioni degli elementi riscaldanti in MoSi2 nella ricerca? Ottenere un controllo affidabile delle alte temperature per la sintesi dei materiali

- Quale ruolo svolgono gli elementi riscaldanti MoSi2 negli esperimenti a 1500 °C? Chiave per stabilità e precisione

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in MoSi2? Massimizzare la durata nelle applicazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di elementi riscaldanti al disilicuro di molibdeno per la lavorazione delle leghe di alluminio? (Guida al riscaldamento rapido)

- Quali materiali ceramici sono comunemente usati per gli elementi riscaldanti? Scopri i migliori per le tue esigenze ad alta temperatura