In breve, un forno per deposizione chimica da vapore (CVD) è un sistema ad alta temperatura e altamente controllato utilizzato per creare film o rivestimenti ultra-sottili e ad alte prestazioni sulla superficie di un substrato. Lo fa introducendo gas specifici (precursori) che reagiscono e si decompongono all'interno del forno, depositando un materiale solido atomo per atomo sull'oggetto target. Questo processo è fondamentale per la produzione di elettronica moderna e materiali avanzati.

Un forno CVD non serve solo ad applicare un semplice rivestimento; è uno strumento di precisione per costruire materiali da zero. Consente la fabbricazione di strutture complesse e multistrato con controllo a livello atomico, motivo per cui è indispensabile per creare semiconduttori, celle solari e componenti resistenti all'usura.

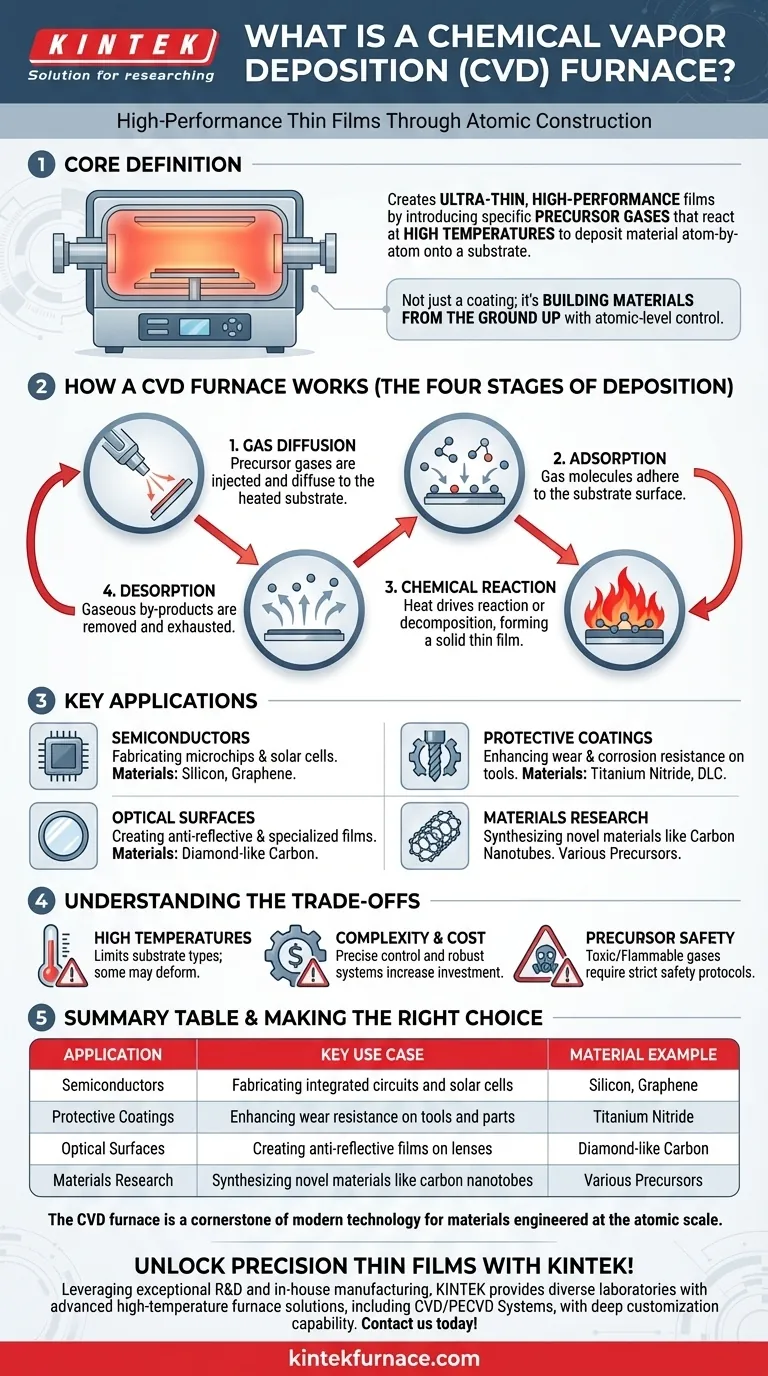

Come funziona un forno CVD

Comprendere il CVD richiede di pensarlo come una forma di "costruzione atomica" piuttosto che un semplice rivestimento. Il forno crea l'ambiente perfetto per le reazioni chimiche per costruire un nuovo strato solido da uno stato gassoso.

Il principio fondamentale: costruire con il gas

Il processo inizia con un substrato, che è il materiale di base da rivestire (come un wafer di silicio o un utensile meccanico). Questo substrato viene posto all'interno della camera di reazione del forno.

L'obiettivo è depositare un nuovo materiale, come silicio o grafene, su questo substrato. Invece di utilizzare una forma solida o liquida del nuovo materiale, il CVD utilizza un gas precursore che contiene gli elementi chimici necessari.

Le quattro fasi della deposizione

La deposizione stessa avviene in una sequenza precisa di quattro fasi che è attentamente controllata dalle impostazioni di temperatura e pressione del forno.

- Diffusione del gas: i gas precursori vengono iniettati nella camera e diffusi verso il substrato riscaldato.

- Adsorbimento: le molecole di gas si depositano e vengono adsorbite sulla superficie del substrato.

- Reazione chimica: il calore intenso del forno fornisce l'energia affinché i gas precursori reagiscano o si decompongano, lasciando il materiale solido desiderato come un film sottile.

- Desorbimento: i sottoprodotti gassosi della reazione vengono quindi rimossi dalla superficie ed espulsi dalla camera, lasciando solo il film puro e solido.

Questo ciclo si ripete per costruire il film strato per strato, garantendo una copertura completa e uno spessore altamente controllato su tutto il substrato.

Applicazioni chiave del CVD

La capacità di creare film sottili ad alta purezza e uniformi rende il CVD un processo critico in numerose industrie ad alta tecnologia.

Fabbricazione di semiconduttori

Questa è l'applicazione più nota. Il CVD viene utilizzato per depositare vari materiali come silicio, nitruro di silicio e grafene sui wafer per costruire le intricate strutture multistrato dei circuiti integrati (microchip) e delle celle fotovoltaiche per i pannelli solari.

Creazione di rivestimenti protettivi

Il CVD viene utilizzato per applicare rivestimenti eccezionalmente duri e durevoli, come il nitruro di titanio o il carbonio diamantino, su utensili da taglio, cuscinetti e parti di motori. Questi rivestimenti migliorano drasticamente la resistenza all'usura e proteggono dalla corrosione e dall'ossidazione, prolungando la durata dei componenti.

Ingegneria delle superfici ottiche

Il processo consente la deposizione di film sottili con precise proprietà ottiche. Questo viene utilizzato per creare rivestimenti antiriflesso su lenti, film specializzati su specchi e altri componenti utilizzati in laser e sistemi ottici avanzati.

Progresso della ricerca sui materiali

In laboratorio, i forni CVD sono strumenti fondamentali per l'innovazione. I ricercatori li utilizzano per sintetizzare nuovi materiali come i nanotubi di carbonio e il grafene, studiare il comportamento dei catalizzatori e sviluppare nuovi tipi di materiali con proprietà elettroniche o strutturali uniche.

Comprendere i compromessi

Sebbene potente, il processo CVD presenta complessità e limitazioni intrinseche che è importante riconoscere.

Requisito di alte temperature

Il CVD tradizionale richiede spesso temperature molto elevate (da diverse centinaia a oltre mille gradi Celsius) per guidare le reazioni chimiche. Ciò può limitare i tipi di materiali del substrato che possono essere utilizzati, poiché alcuni potrebbero deformarsi o sciogliersi.

Complessità e costo

Un sistema CVD non è un'attrezzatura semplice. Richiede un controllo preciso dei tassi di flusso del gas, della temperatura e della pressione, insieme a robusti sistemi di vuoto e scarico. Ciò rende l'investimento iniziale e i costi operativi significativi.

Gestione dei gas precursori

I gas precursori utilizzati nel CVD possono essere tossici, infiammabili o corrosivi. Ciò richiede sofisticati protocolli di sicurezza, sensori e procedure di gestione, aggiungendo alla complessità operativa.

Fare la scelta giusta per il tuo obiettivo

La tua applicazione determinerà se la precisione del CVD è necessaria e vale l'investimento.

- Se il tuo obiettivo principale è la produzione di elettronica: il CVD è irrinunciabile per depositare gli strati ad alta purezza e uniformi essenziali per la moderna fabbricazione di semiconduttori.

- Se il tuo obiettivo principale è la durabilità meccanica: il CVD fornisce rivestimenti superiori, legati atomicamente, che offrono durezza e resistenza alla corrosione ineguagliabili per utensili e parti ad alte prestazioni.

- Se il tuo obiettivo principale è la ricerca avanzata sui materiali: un forno CVD è uno strumento fondamentale per sintetizzare ed esplorare le proprietà dei materiali di nuova generazione.

In definitiva, il forno CVD è un caposaldo della tecnologia moderna, che consente la creazione di materiali ingegnerizzati su scala atomica per le massime prestazioni.

Tabella riassuntiva:

| Applicazione | Caso d'uso chiave | Esempio di materiale |

|---|---|---|

| Semiconduttori | Fabbricazione di circuiti integrati e celle solari | Silicio, Grafene |

| Rivestimenti protettivi | Miglioramento della resistenza all'usura su utensili e parti | Nitruro di titanio |

| Superfici ottiche | Creazione di film antiriflesso su lenti | Carbonio diamantino |

| Ricerca sui materiali | Sintesi di nuovi materiali come i nanotubi di carbonio | Vari precursori |

Sblocca il potenziale dei film sottili di precisione per il tuo laboratorio! Sfruttando un eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include sistemi CVD/PECVD, forni a muffola, a tubo, rotanti e forni a vuoto e ad atmosfera, è completata da una forte capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni CVD possono migliorare la tua ricerca e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica