Oltre il laboratorio odontotecnico e il banco dell'orafo, i forni di sinterizzazione della zirconia sono strumenti critici in una serie di settori manifatturieri avanzati. Queste industrie, tra cui l'aerospaziale, l'elettronica e l'ingegneria biomedica, sfruttano le proprietà uniche della zirconia sinterizzata, ovvero la sua eccezionale resistenza, la sua resistenza termica e la sua biocompatibilità, per componenti ad alte prestazioni e di importanza critica.

La presenza di un forno di sinterizzazione della zirconia in una struttura segnala un'attenzione non solo a un'attrezzatura, ma a un processo di trasformazione dei materiali. Indica la necessità di sbloccare le caratteristiche di prestazione estreme dei materiali ceramici, dove i metalli o le plastiche convenzionali fallirebbero.

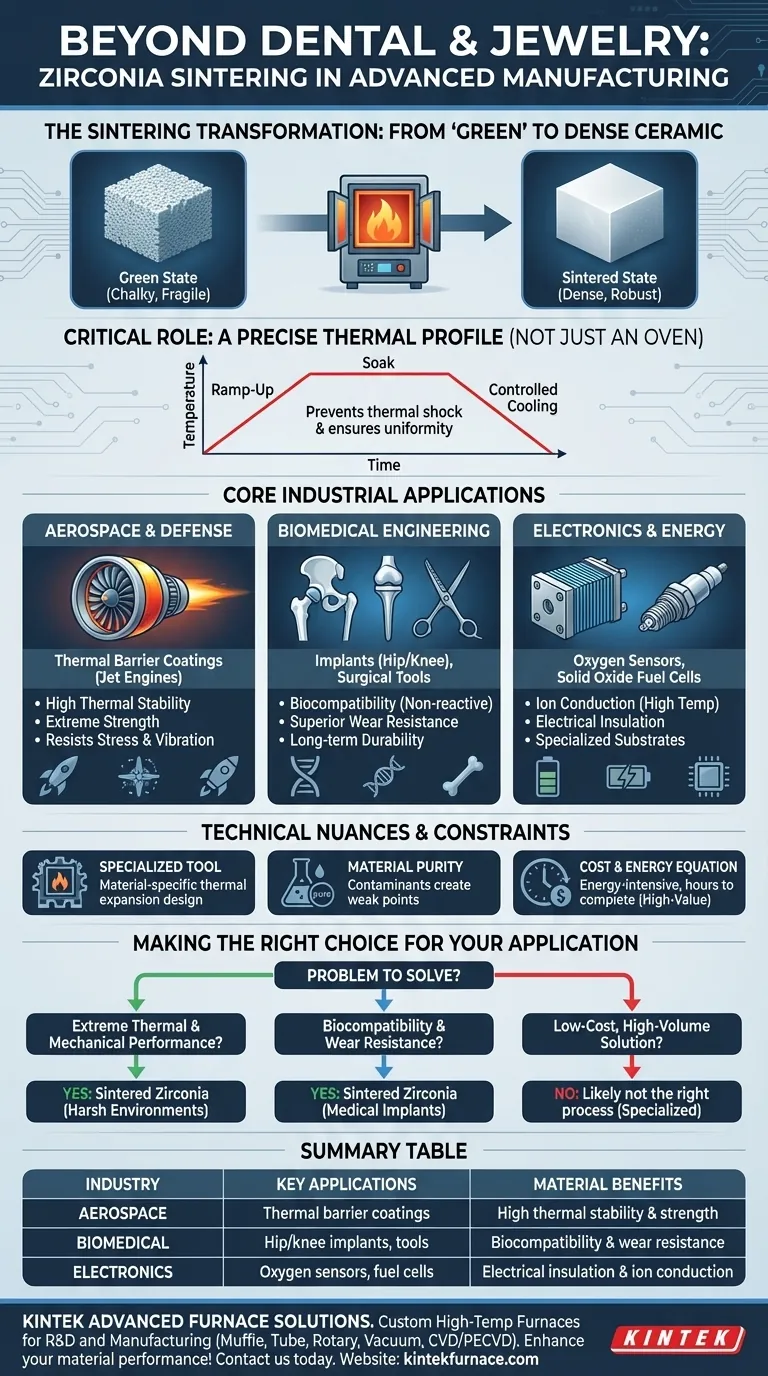

Perché la zirconia richiede la sinterizzazione

Per comprendere il ruolo del forno, è necessario prima comprendere il materiale. I componenti in zirconia non iniziano come un blocco solido; iniziano come una polvere compressa.

La trasformazione da "verde" a denso

Nella sua forma iniziale, pre-sinterizzata—spesso chiamata "stato verde"—una parte in zirconia è gessosa e fragile. Ha la forma desiderata ma manca dell'integrità strutturale necessaria per qualsiasi applicazione funzionale.

La sinterizzazione è il processo termico che trasforma questa parte debole in una ceramica completamente densa e robusta. Il forno riscalda il materiale a una temperatura elevata, al di sotto del suo punto di fusione, causando la fusione delle singole particelle di zirconia tra loro.

Il ruolo critico del profilo termico

Un forno di sinterizzazione della zirconia è più di un semplice forno ad alta temperatura. Esegue un profilo termico preciso e pre-programmato. Questo include una rampa di temperatura controllata, un tempo di "mantenimento" specifico alla temperatura di picco e una fase di raffreddamento attentamente gestita per prevenire shock termici e crepe.

Principali applicazioni industriali

L'adozione della sinterizzazione della zirconia è interamente guidata dalle proprietà finali del pezzo sinterizzato. Diverse industrie sfruttano diversi aspetti di questo materiale versatile.

Aerospaziale e difesa: resistere ad ambienti estremi

Nel settore aerospaziale, i materiali devono resistere a stress, vibrazioni e gradienti di temperatura incredibili. L'elevata stabilità termica e la resistenza della zirconia sinterizzata la rendono un materiale ideale per i rivestimenti barriera termica sulle pale delle turbine dei motori a reazione, proteggendo le leghe metalliche sottostanti dal calore estremo.

Ingegneria biomedica: biocompatibilità e durata

Oltre alle corone dentali, la biocompatibilità della zirconia (non reagisce con i tessuti corporei) e la sua superiore resistenza all'usura la rendono un materiale di scelta per gli impianti medici avanzati. Ciò include componenti per protesi d'anca e di ginocchio, dove la durabilità a lungo termine è fondamentale.

Elettronica ed energia: isolamento e conduzione ionica

La zirconia è un eccellente isolante elettrico ma, se drogata con certi elementi, diventa un efficace conduttore di ioni ad alte temperature. Questa duplice unicità la rende essenziale per la produzione di sensori di ossigeno (utilizzati nei sistemi di scarico automobilistici), celle a combustibile a ossido solido e substrati isolanti per circuiti elettronici specializzati.

Comprendere le sfumature tecniche

Sebbene potente, il processo di sinterizzazione della zirconia non è una soluzione universale e presenta vincoli specifici che ne definiscono l'uso.

Uno strumento specializzato, non un forno generico

Non è possibile utilizzare semplicemente un forno ad alta temperatura qualsiasi per la zirconia. I forni specifici per la zirconia sono progettati per le proprietà uniche di espansione termica del materiale, garantendo un riscaldamento e un raffreddamento uniformi per ottenere una densità costante e prevenire un guasto catastrofico del pezzo.

La purezza del materiale è essenziale

Le prestazioni di un componente in zirconia sinterizzata sono altamente sensibili alla purezza della polvere iniziale. I contaminanti possono creare punti deboli nella struttura ceramica finale, portando a un guasto prematuro in un'applicazione critica come un motore o un impianto medico.

L'equazione costo ed energia

La sinterizzazione è un processo ad alta intensità energetica che può richiedere molte ore per essere completato. Questo investimento di costi e tempo significa che è quasi esclusivamente riservato a componenti di alto valore in cui i requisiti di prestazione giustificano la spesa.

Fare la scelta giusta per la tua applicazione

Decidere se esplorare questa tecnologia dipende interamente dal problema che devi risolvere.

- Se il tuo obiettivo principale è l'estrema prestazione termica e meccanica: la zirconia sinterizzata è un candidato principale per componenti che devono operare in ambienti difficili e ad alta temperatura dove i metalli si deformerebbero o si degraderebbero.

- Se il tuo obiettivo principale è la biocompatibilità e la resistenza all'usura: questo materiale è una scelta eccellente per impianti medici o strumenti chirurgici che richiedono stabilità a lungo termine e non reattività all'interno del corpo umano.

- Se il tuo obiettivo principale è trovare una soluzione a basso costo e ad alto volume: la sinterizzazione della zirconia probabilmente non è il processo giusto, poiché i suoi costi di energia, tempo e attrezzature sono orientati ad applicazioni specializzate e ad alte prestazioni.

In definitiva, la decisione di utilizzare un forno di sinterizzazione della zirconia è una decisione di lavorare con una delle ceramiche tecniche più capaci disponibili oggi.

Tabella riassuntiva:

| Industria | Applicazioni chiave | Benefici del materiale |

|---|---|---|

| Aerospaziale | Rivestimenti barriera termica per pale di turbine | Elevata stabilità termica e resistenza |

| Biomedicale | Protesi d'anca e di ginocchio, strumenti chirurgici | Biocompatibilità e resistenza all'usura |

| Elettronica | Sensori di ossigeno, celle a combustibile, substrati isolanti | Isolamento elettrico e conduzione ionica |

Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Se ti occupi di aerospaziale, biomedico o elettronica e hai bisogno di soluzioni affidabili per la sinterizzazione della zirconia, contattaci oggi per migliorare le prestazioni e l'efficienza dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti