Nella Deposizione Chimica da Vapore Potenziata al Plasma (PECVD), viene utilizzata una gamma di frequenze, ma sono categorizzate principalmente in due regimi. Le scariche a bassa frequenza (LF) operano tipicamente nell'intervallo di 50-400 kHz, mentre le scariche ad alta frequenza (HF) utilizzano quasi universalmente il 13,56 MHz standard del settore. La scelta tra le due è una decisione ingegneristica deliberata che altera fondamentalmente le caratteristiche del plasma e le proprietà del film sottile risultante.

Il principio fondamentale è un compromesso: la bassa frequenza fornisce un bombardamento ionico ad alta energia ideale per ottimizzare lo stress e la densità del film, mentre l'alta frequenza crea un plasma ad alta densità che aumenta i tassi di deposizione e riduce al minimo il danno al substrato.

La fisica della frequenza nelle scariche capacitive

La frequenza del campo elettrico applicato determina come le diverse particelle nel plasma — in particolare gli ioni positivi pesanti e gli elettroni negativi leggeri — sono in grado di rispondere. Questa risposta detta la distribuzione dell'energia all'interno del reattore.

Eccitazione a bassa frequenza (LF): ~50-400 kHz

A basse frequenze, il campo elettrico alternato cambia abbastanza lentamente sia per consentire agli elettroni leggeri sia agli ioni molto più pesanti di accelerare e attraversare la guaina del plasma durante ogni ciclo.

Ciò si traduce in un bombardamento ionico ad alta energia sulla superficie del substrato. Poiché gli ioni hanno il tempo di essere completamente accelerati dal campo, colpiscono la superficie con una significativa energia cinetica.

L'eccitazione LF richiede generalmente tensioni più elevate per sostenere il plasma rispetto ai sistemi HF. Ciò è dovuto al fatto che il plasma viene effettivamente estinto e riacceso durante ogni ciclo, una condizione nota come plasma "a variazione temporale".

Eccitazione ad alta frequenza (HF): 13,56 MHz

Alla frequenza standard elevata di 13,56 MHz, il campo elettrico oscilla troppo rapidamente perché gli ioni pesanti possano rispondere. Sono efficacemente immobili nel campo oscillante, rispondendo solo al potenziale medio (DC).

Solo gli elettroni leggeri possono tenere il passo con i rapidi cambiamenti del campo. Ciò porta a un trasferimento di potenza molto più efficiente agli elettroni, facendoli oscillare e creare più coppie ione-elettrone attraverso collisioni.

Il risultato è una maggiore densità di plasma — più specie reattive disponibili per la deposizione — e una scarica "indipendente dal tempo". Ciò consente tassi di deposizione più elevati a tensioni operative più basse, riducendo il rischio di danneggiare substrati sensibili.

Comprendere i compromessi

Scegliere una frequenza non significa trovare una singola opzione "migliore", ma piuttosto bilanciare obiettivi di processo in competizione. La decisione ha conseguenze dirette sulle proprietà del film, sul tasso di deposizione e sul potenziale danno al substrato.

Energia ionica contro densità del plasma

Questo è il compromesso centrale. La potenza LF è la tua leva principale per controllare l'energia ionica. Questo è fondamentale per le applicazioni che richiedono film densi o proprietà meccaniche specifiche, come lo stress compressivo.

La potenza HF è la tua leva principale per controllare la densità del plasma. Questa è la chiave per aumentare la generazione di precursori chimici reattivi, che si traduce direttamente in un tasso di deposizione più elevato.

L'ascesa dei sistemi a doppia frequenza

Per superare questo compromesso fondamentale, i moderni sistemi PECVD avanzati utilizzano spesso un approccio a doppia frequenza.

Combinano una sorgente standard a 13,56 MHz (HF) per generare un plasma ad alta densità con una sorgente LF separata applicata allo stesso elettrodo. Ciò fornisce un controllo indipendente: la potenza HF detta il tasso di deposizione, mentre la potenza LF sintonizza separatamente l'energia di bombardamento ionico per controllare le proprietà del film come stress, durezza e densità.

I limiti dell'accoppiamento capacitivo

Sebbene efficaci, i plasmi accoppiati capacitivamente (sia LF che HF) hanno un limite superiore alla densità di plasma che possono raggiungere.

Per le applicazioni che richiedono tassi di deposizione estremamente elevati o proprietà del film uniche, si utilizzano altre sorgenti di plasma come il Plasma Accoppiato Induttivamente (ICP) o la Risonanza Ciclotronica degli Elettroni (ECR). Questi metodi possono generare densità di plasma di un ordine di grandezza superiori rispetto alle tecniche capacitive.

Fare la scelta giusta per il tuo obiettivo

I requisiti del tuo processo determineranno la strategia di frequenza ideale per la tua applicazione PECVD.

- Se la tua attenzione principale è l'alto tasso di deposizione e la riduzione al minimo del danno al substrato: Una sorgente ad alta frequenza standard (13,56 MHz) è la scelta più efficace e comune.

- Se la tua attenzione principale è il controllo dello stress del film o il raggiungimento di un'alta densità: È necessaria una sorgente a bassa frequenza, ma un sistema a doppia frequenza fornisce un controllo superiore separando la generazione del plasma dal bombardamento ionico.

- Se la tua attenzione principale è massimizzare la densità del plasma oltre ciò che offrono i sistemi capacitivi: Devi guardare oltre l'accoppiamento capacitivo e considerare sorgenti ad alta densità alternative come l'ICP.

In definitiva, comprendere il ruolo della frequenza ti fornisce una potente leva per controllare l'ambiente del plasma e ingegnerizzare film sottili con precisione.

Tabella riassuntiva:

| Tipo di frequenza | Intervallo | Caratteristiche principali |

|---|---|---|

| Bassa Frequenza (LF) | 50-400 kHz | Bombardamento ionico ad alta energia, ideale per ottimizzare lo stress e la densità del film |

| Alta Frequenza (HF) | 13,56 MHz | Alta densità di plasma, aumenta i tassi di deposizione, riduce al minimo il danno al substrato |

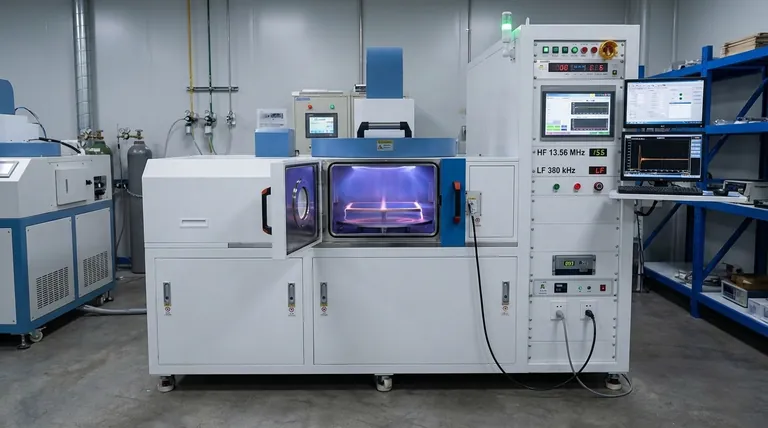

Sblocca la precisione nel tuo laboratorio con le soluzioni PECVD avanzate di KINTEK

Sfruttando eccellenti capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura su misura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e a atmosfera, è completata da solide capacità di profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu richieda alti tassi di deposizione, stress del film controllato o maggiore densità di plasma.

Contattaci oggi per discutere come i nostri sistemi PECVD possono ottimizzare i tuoi processi di film sottile e portare avanti la tua ricerca!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione