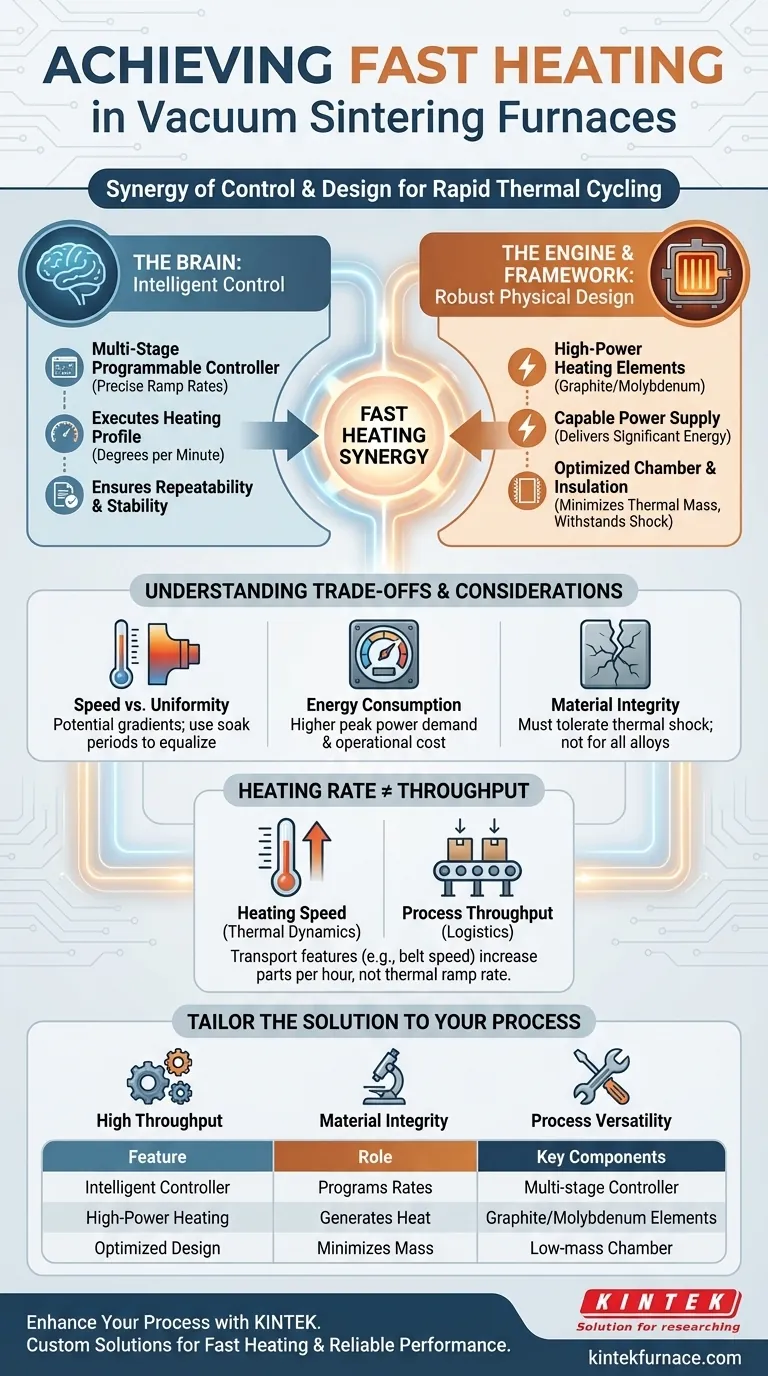

Alla base, la capacità di un forno di sinterizzazione sotto vuoto di soddisfare i requisiti di riscaldamento rapido dipende dalla sinergia tra il suo sistema di controllo e il suo design fisico fondamentale. Le caratteristiche chiave sono un controllore di temperatura intelligente e programmabile che detta la velocità di riscaldamento, e un robusto sistema di riscaldamento—che include elementi potenti e un'adeguata alimentazione—progettato per eseguire tali comandi in modo rapido e affidabile.

L'intuizione critica è che raggiungere un riscaldamento rapido non riguarda un singolo componente, ma le prestazioni integrate dell'intero sistema termico. Un forno deve essere specificamente progettato per cicli termici rapidi, dalla sua fonte di alimentazione alla sua logica di controllo, per garantire sia la velocità che la ripetibilità del processo.

I componenti chiave per il riscaldamento rapido

Per capire come un forno raggiunge un riscaldamento rapido, dobbiamo esaminare i componenti responsabili della generazione, fornitura e controllo dell'energia termica. Questi elementi lavorano insieme come un sistema coeso.

Il controllore di temperatura intelligente: il cervello

Il "cervello" del forno è il suo controllore di temperatura intelligente programmato a più stadi. Questa è la caratteristica più critica per l'esecuzione di un profilo di riscaldamento preciso.

La sua funzione primaria è quella di consentire agli operatori di programmare una specifica velocità di rampa della temperatura—misurata in gradi al minuto o all'ora. Per un processo di riscaldamento rapido, si programmerebbe una velocità di rampa elevata. La capacità "a più stadi" significa che è possibile impostare velocità diverse per diverse fasi del ciclo, consentendo una rapida salita iniziale seguita da un mantenimento più lento e controllato.

Questa programmabilità garantisce ripetibilità e stabilità, assicurando che ogni lotto sia sottoposto esattamente allo stesso profilo termico, il che è cruciale per il controllo qualità.

Sistema di riscaldamento ad alta potenza: il motore

Un controllore programmabile è inefficace senza un sistema fisico capace di generare calore rapidamente. Gli elementi riscaldanti del forno e l'alimentazione agiscono come il motore.

I forni progettati per elevate velocità di riscaldamento sono dotati di elementi riscaldanti ad alta potenza, spesso realizzati con materiali come grafite o molibdeno, che possono gestire carichi elettrici elevati e raggiungere le temperature target molto rapidamente.

L'alimentazione del forno deve essere dimensionata in modo appropriato per fornire l'energia significativa necessaria per azionare questi elementi a piena capacità, consentendo un rapido aumento della temperatura della camera.

Design ottimizzato del forno: la struttura

Il design complessivo della camera del forno e della sua isolazione è l'ultimo pezzo. L'isolamento non deve solo contenere il calore, ma anche essere in grado di resistere allo shock termico associato a cicli rapidi di riscaldamento e raffreddamento.

Inoltre, il design si concentra sulla minimizzazione della massa termica ove possibile, poiché il riscaldamento del materiale in eccesso rallenta il tempo di risposta del sistema. Questa è una considerazione chiave nei forni progettati su misura, dove la velocità di riscaldamento è un parametro di progettazione specificato.

Differenziare la velocità di processo dalla velocità di riscaldamento

È importante distinguere tra la velocità del ciclo di riscaldamento stesso e la produttività complessiva del forno. Alcune caratteristiche migliorano l'efficienza del processo ma non influiscono direttamente sulla velocità di rampa termica.

Il ruolo del trasporto del materiale

Caratteristiche come la regolazione continua della velocità a frequenza variabile e la trasmissione a nastro in rete di acciaio inossidabile si riferiscono a come i prodotti vengono spostati attraverso il forno, tipicamente in un modello continuo o semi-continuo.

Mentre una maggiore velocità del nastro aumenta il numero di pezzi elaborati all'ora (produttività), non cambia la velocità con cui la zona di riscaldamento del forno può aumentare la sua temperatura. Queste caratteristiche riguardano la logistica del processo, non la dinamica termica.

Comprendere i compromessi

Specificare un forno per il riscaldamento rapido implica bilanciare priorità contrastanti. La velocità è preziosa, ma comporta considerazioni che influiscono sulla qualità e sui costi.

Velocità vs. uniformità della temperatura

Riscaldare rapidamente un pezzo può creare significativi gradienti di temperatura, dove la superficie è molto più calda del nucleo. Questo può portare a sinterizzazione incompleta, sollecitazioni interne o deformazioni, specialmente in componenti più grandi o più spessi. Un controllore multistadio aiuta a mitigare questo problema consentendo un periodo di mantenimento più lento e di equalizzazione dopo la rampa rapida iniziale.

Consumo energetico e costi

Raggiungere una rampa elevata richiede un massiccio input di energia elettrica in un breve periodo di tempo. Ciò si traduce direttamente in un maggiore consumo energetico di picco e potenzialmente in costi operativi più elevati rispetto a un processo di riscaldamento più lento e graduale.

Integrità del materiale e shock termico

Non tutti i materiali o le geometrie dei pezzi possono resistere allo stress del riscaldamento rapido. Il processo deve essere progettato in base alla tolleranza del materiale allo shock termico. Un ciclo di riscaldamento rapido che funziona per una lega può causare crepe o cedimenti in un'altra.

Fare la scelta giusta per il tuo processo

La specifica ideale del tuo forno dipende interamente dai requisiti del tuo materiale e dai tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è un'elevata produttività per pezzi robusti: specifica un forno con un sistema di riscaldamento ad alta densità di watt e un'alimentazione progettata per cicli rapidi.

- Se il tuo obiettivo principale è l'integrità del materiale e la precisione: dai priorità a un controllore di temperatura sofisticato e multistadio che ti consenta di regolare finemente l'equilibrio tra velocità di riscaldamento e mantenimento termico.

- Se il tuo obiettivo principale è la versatilità del processo: assicurati che il controllore e il sistema di riscaldamento del forno siano classificati per un'ampia gamma di velocità di rampa programmabili per adattarsi a diversi prodotti e materiali.

In definitiva, la scelta del forno giusto consiste nell'abbinare con precisione le sue capacità ingegneristiche alle specifiche esigenze del tuo processo di sinterizzazione.

Tabella riassuntiva:

| Caratteristica | Ruolo nel riscaldamento rapido | Componenti chiave |

|---|---|---|

| Controllore di temperatura intelligente | Programma e controlla precise velocità di rampa di riscaldamento | Controllore programmabile multistadio |

| Sistema di riscaldamento ad alta potenza | Genera calore rapidamente per rapidi aumenti di temperatura | Elementi in grafite/molibdeno, alimentazione robusta |

| Design ottimizzato del forno | Riduce al minimo la massa termica e resiste allo shock termico | Isolamento, camera a bassa massa |

Sei pronto a migliorare il tuo processo di sinterizzazione con un forno ad alta temperatura personalizzato? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche per un riscaldamento rapido e prestazioni affidabili. Contattaci oggi stesso per discutere come possiamo ottimizzare la tua lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità