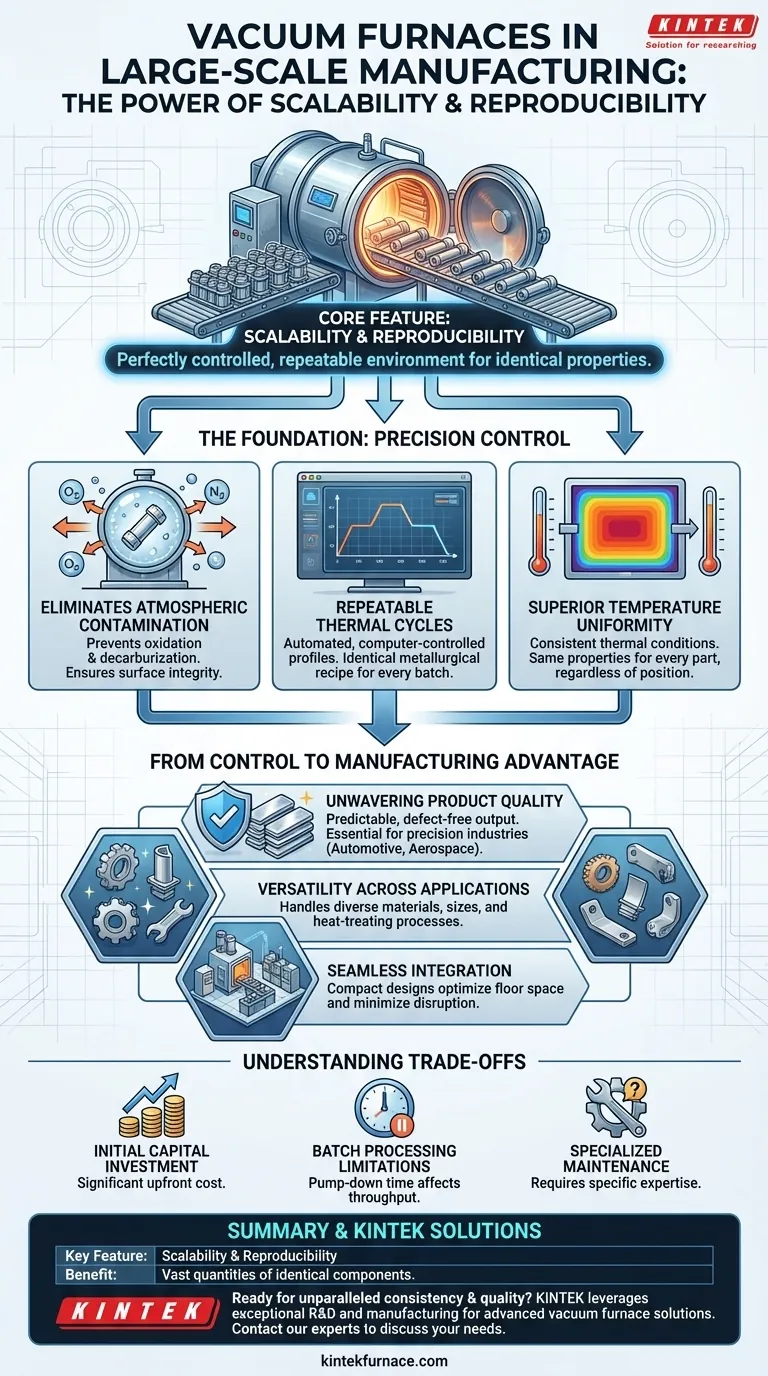

La caratteristica distintiva dei forni sottovuoto che li rende ideali per la produzione su larga scala è la loro eccezionale scalabilità e riproducibilità. Ciò consente loro di produrre enormi quantità di componenti con proprietà dei materiali virtualmente identiche, un requisito fondamentale nei settori di precisione come quello automobilistico e aerospaziale.

La ragione principale per cui i forni sottovuoto eccellono su larga scala non è solo la loro dimensione, ma la loro capacità di creare un ambiente perfettamente controllato e ripetibile. Rimuovendo le variabili atmosferiche, garantiscono che ogni singolo lotto subisca esattamente lo stesso trattamento, garantendo una coerenza senza pari.

Le fondamenta della scalabilità: controllo di precisione

La capacità di riprodurre parti in modo affidabile deriva dal controllo preciso del forno sull'ambiente di trattamento termico. Questo controllo elimina le variabili che causano difetti e incongruenze nei forni atmosferici tradizionali.

Eliminazione della contaminazione atmosferica

Un ambiente sottovuoto rimuove i gas attivi come l'ossigeno. Ciò impedisce reazioni chimiche indesiderate come ossidazione e decarburazione, garantendo che l'integrità superficiale e le proprietà del materiale siano mantenute esattamente come previsto.

Creazione di cicli termici ripetibili

I moderni forni sottovuoto sono automatizzati per eseguire cicli termici pre-programmati con estrema precisione. I tassi di riscaldamento, i tempi di permanenza e i profili di raffreddamento sono gestiti dal controllo computerizzato, garantendo che ogni lotto segua la stessa identica ricetta metallurgica.

Garanzia di temperatura uniforme

Questi forni sono progettati per una superiore uniformità di temperatura in tutta la zona calda. Ciò significa che ogni parte in un lotto di grandi dimensioni, indipendentemente dalla sua posizione, sperimenta le stesse condizioni termiche, con conseguente coerenza di durezza, struttura dei grani e altre proprietà critiche.

Dal controllo al vantaggio produttivo

Questo livello di controllo ambientale si traduce direttamente in vantaggi tangibili in officina, giustificando il loro utilizzo nella produzione ad alto volume e impegnativa.

Qualità del prodotto costante

Il vantaggio principale è un output prevedibile e di alta qualità. Per i settori in cui il guasto dei componenti non è un'opzione, la capacità di produrre migliaia di parti identiche e prive di difetti è il fattore più importante.

Versatilità tra le applicazioni

Un singolo forno sottovuoto può gestire un'ampia varietà di materiali, dimensioni dei componenti e processi di trattamento termico. Questa flessibilità lo rende una risorsa preziosa in un ambiente di produzione dinamico, in grado di adattarsi alle mutevoli esigenze di produzione.

Integrazione senza interruzioni

Molti design, in particolare i forni sottovuoto orizzontali, sono progettati per essere compatti. Ciò facilita l'integrazione in impianti di produzione esistenti e spesso affollati, riducendo al minimo le interruzioni e ottimizzando lo spazio a terra.

Comprendere i compromessi

Sebbene potenti, i forni sottovuoto rappresentano un investimento strategico con specifiche considerazioni operative.

Investimento di capitale iniziale

I forni sottovuoto rappresentano un costo iniziale significativo rispetto alle loro controparti atmosferiche. La tecnologia per creare e mantenere un vuoto di alta qualità aumenta la spesa iniziale.

Limitazioni di lavorazione a lotti

I forni sottovuoto operano su base lotto per lotto. Il tempo necessario per pompare la camera al livello di vuoto richiesto è una parte fissa del ciclo, che può influenzare la produttività complessiva rispetto ai forni in stile continuo.

Manutenzione specializzata

Sebbene la manutenzione ordinaria possa essere semplice, i sistemi sottovuoto stessi richiedono conoscenze specialistiche per la risoluzione dei problemi e la riparazione. Ciò richiede competenze interne o un partner di assistenza affidabile.

Fare la scelta giusta per il tuo obiettivo

Per determinare se un forno sottovuoto è la soluzione corretta, allinea le sue capacità con il tuo principale motore di produzione.

- Se il tuo obiettivo principale è soddisfare rigorosi standard di qualità ad alto volume: La riproducibilità senza pari di un forno sottovuoto è il modo più affidabile per garantire che ogni parte soddisfi le specifiche.

- Se il tuo obiettivo principale è la flessibilità di produzione: La capacità del forno di gestire diversi materiali, geometrie e processi fornisce la massima utilità per le diverse esigenze di produzione.

- Se il tuo obiettivo principale è l'efficienza dello spazio a terra: Il design compatto di molti modelli orizzontali consente potenti capacità di trattamento termico senza richiedere spazio eccessivo nella struttura.

In definitiva, la scelta di un forno sottovuoto è una decisione di dare priorità al controllo e alla coerenza assoluti nel tuo processo di produzione.

Tabella riassuntiva:

| Caratteristica chiave | Vantaggio per la produzione su larga scala |

|---|---|

| Scalabilità e Riproducibilità | Produce enormi quantità di componenti con proprietà dei materiali identiche. |

| Elimina la contaminazione atmosferica | Previene ossidazione e decarburazione, garantendo l'integrità superficiale. |

| Cicli termici ripetibili | Controllo automatico e preciso garantisce che ogni lotto segua la stessa ricetta. |

| Uniformità di temperatura superiore | Condizioni termiche coerenti per ogni parte in un carico di grandi dimensioni. |

Pronto a ottenere coerenza e qualità senza pari nella tua produzione su larga scala?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la nostra produzione interna per fornire soluzioni avanzate di forni sottovuoto. La nostra linea di prodotti, inclusi forni sottovuoto e atmosferici ad alte prestazioni, è completata da solide capacità di personalizzazione profonda per soddisfare precisamente i tuoi requisiti di produzione unici per scalabilità e riproducibilità.

Contatta i nostri esperti oggi stesso per discutere come un forno sottovuoto KINTEK può diventare la pietra angolare del tuo processo di produzione orientato alla qualità.

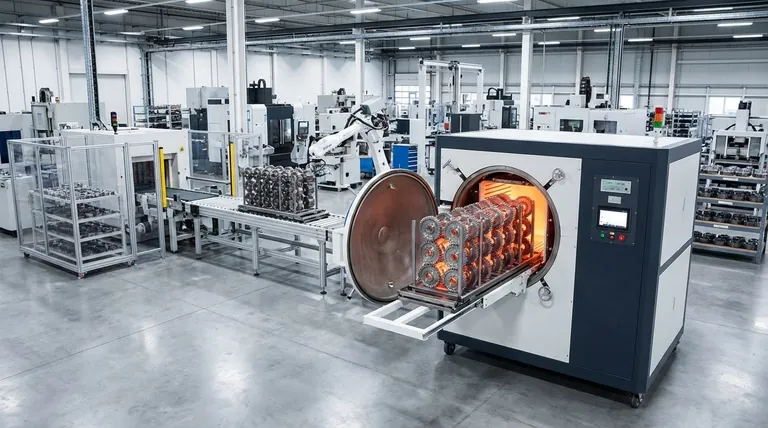

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza