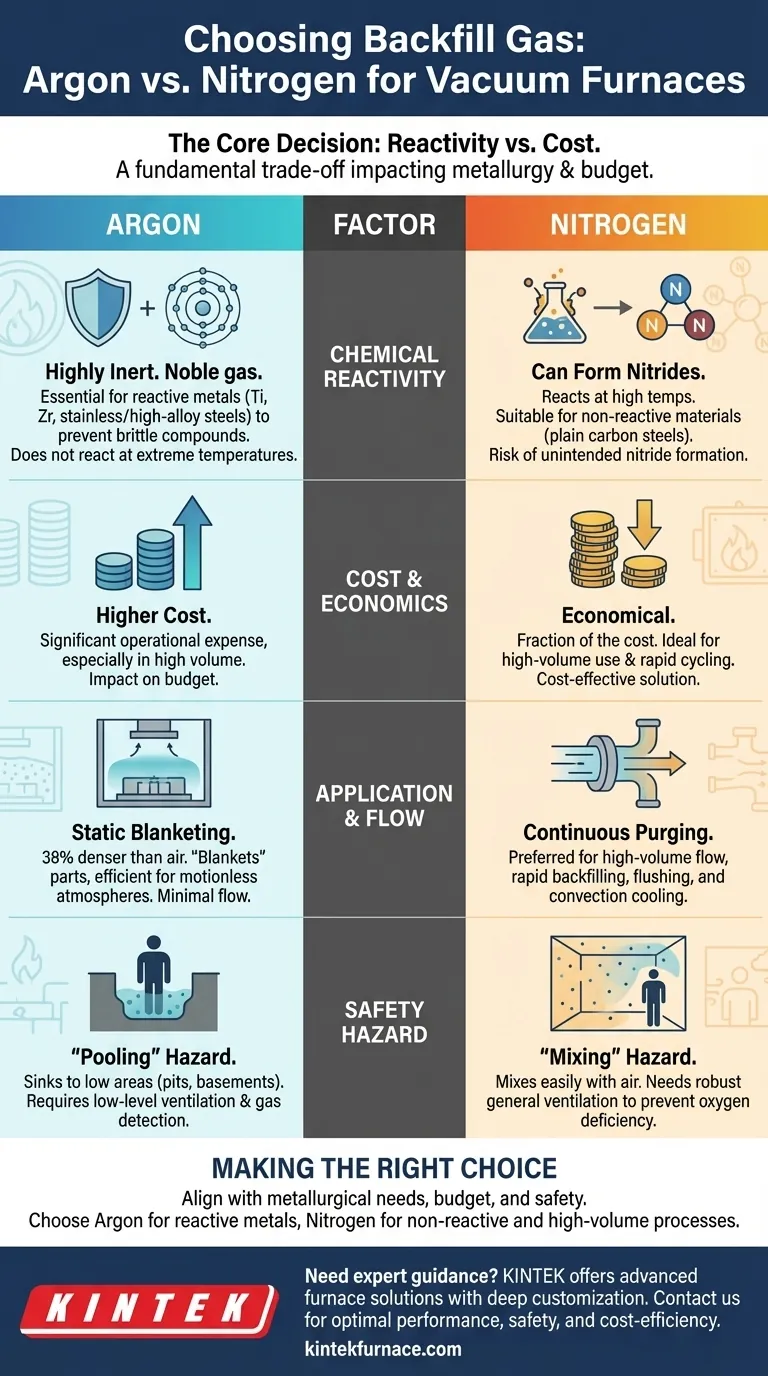

Quando si seleziona un gas di riempimento per un forno a vuoto, i fattori primari da considerare sono la reattività chimica del materiale in lavorazione, la temperatura operativa, il costo complessivo e i protocolli di sicurezza specifici per la propria struttura. L'argon offre un'inerzia superiore per i metalli sensibili a un prezzo più elevato, mentre l'azoto offre una soluzione economicamente vantaggiosa per i materiali in cui la formazione di nitruri non è un problema.

La scelta tra argon e azoto è fondamentalmente un compromesso. L'argon offre un'inerzia chimica quasi totale, che è fondamentale per i materiali reattivi ad alte temperature. L'azoto offre un notevole vantaggio in termini di costi, ma comporta il rischio di formare nitruri indesiderati con alcuni metalli.

La decisione fondamentale: Reattività vs. Costo

Il fattore più critico nella tua decisione è come il gas interagirà con i tuoi materiali alle temperature di processo. Questa interazione influisce direttamente sulle proprietà metallurgiche e sulla qualità del prodotto finale.

Argon: La salvaguardia inerte

L'argon è un gas nobile, il che significa che è chimicamente inerte e non reagirà con altri elementi, anche a temperature estreme. Questo lo rende la scelta essenziale per il trattamento termico di metalli altamente reattivi.

Materiali come titanio, zirconio e alcuni acciai inossidabili o altamente legati richiedono l'argon. L'uso di un gas meno inerte comporterebbe la formazione di composti fragili sulla superficie del materiale, compromettendone l'integrità.

Lo svantaggio principale dell'argon è il suo costo più elevato rispetto all'azoto, il che può influire significativamente sulle spese operative, specialmente nelle operazioni ad alto volume.

Azoto: Il cavallo da lavoro economico

L'azoto è significativamente meno costoso dell'argon ed è adatto per un'ampia gamma di applicazioni di trattamento termico in cui la reattività del materiale non è un problema.

Fornisce un'eccellente protezione contro l'ossidazione per materiali come acciai al carbonio e alcuni acciai per utensili. Tuttavia, ad alte temperature, l'azoto può reagire con alcuni elementi per formare nitruri.

Sebbene talvolta intenzionale (nei processi di nitrurazione), questa formazione involontaria di nitruri è spesso dannosa, rendendo l'azoto inadatto per i metalli reattivi menzionati in precedenza.

Applicazione pratica: Comportamento e flusso del gas

Le proprietà fisiche di ciascun gas influenzano il modo in cui vengono meglio utilizzati all'interno della camera del forno e come si comportano nell'ambiente circostante.

Copertura statica con argon

L'argon è circa il 38% più denso dell'aria. Questa densità gli consente di "coprire" efficacemente le parti all'interno del forno, creando uno strato protettivo stabile che sposta i gas più leggeri con un flusso minimo.

Questo rende l'argon altamente efficiente per processi che richiedono un'atmosfera protettiva statica e immobile.

Spurgo continuo con azoto

Grazie al suo costo inferiore, l'azoto è il gas preferito per le applicazioni che richiedono un flusso ad alto volume.

Ciò include il riempimento rapido, lo spurgo continuo per eliminare i contaminanti o cicli di raffreddamento rapido assistiti da convezione in cui grandi quantità di gas vengono fatte circolare per rimuovere il calore.

Comprendere i compromessi: Sicurezza e manipolazione

Entrambi i gas non sono tossici ma sono semplici asfissianti, il che significa che possono spostare l'ossigeno in uno spazio confinato e causare soffocamento. Le loro diverse densità creano distinti rischi per la sicurezza che richiedono diverse strategie di mitigazione.

Il rischio di asfissia di entrambi i gas

Né l'argon né l'azoto possono essere rilevati dall'odore, il che rende il monitoraggio del gas e una ventilazione adeguata assolutamente critici. Una perdita in un'area chiusa può creare rapidamente un'atmosfera povera di ossigeno.

Il pericolo di "ristagno" dell'argon

Poiché l'argon è più denso dell'aria, affonderà e si accumulerà nelle aree basse. L'argon fuoriuscito può riempire fosse di manutenzione, trincee o scantinati, creando una trappola nascosta e mortale. Le strutture che utilizzano argon devono considerare la ventilazione a basso livello e il rilevamento del gas.

Il pericolo di "miscelazione" dell'azoto

L'azoto ha una densità molto simile a quella dell'aria, quindi si mescola facilmente e si disperde in una stanza. Questo può renderlo più pericoloso in spazi scarsamente ventilati, poiché ridurrà la concentrazione di ossigeno dell'intera atmosfera anziché depositarsi in un'unica area. Una robusta ventilazione generale è fondamentale.

Fare la scelta giusta per il tuo processo

La tua decisione finale deve essere allineata con i tuoi requisiti metallurgici specifici, il budget e l'infrastruttura di sicurezza.

- Se stai elaborando materiali reattivi (come titanio o alcuni metalli refrattari): Devi usare l'argon per prevenire la formazione indesiderata di nitruri e garantire l'integrità metallurgica del prodotto finale.

- Se il tuo obiettivo principale è l'efficienza dei costi su materiali non reattivi (come gli acciai al carbonio): L'azoto fornisce un'efficace protezione dall'ossidazione a una frazione del costo, rendendola la chiara scelta economica.

- Se stai eseguendo spurghi ad alto volume o raffreddamento rapido: Il basso costo dell'azoto lo rende l'unica opzione pratica per i processi che consumano grandi quantità di gas.

- Se la tua struttura ha aree basse chiuse o fosse di ispezione: Sii particolarmente cauto con l'argon e assicurati di avere una ventilazione a basso livello dedicata e un monitoraggio del gas in atto per mitigare il suo rischio di "ristagno".

In definitiva, la scelta del gas giusto non è solo una scelta operativa; è una decisione strategica che influisce direttamente sulla qualità del prodotto, sulla sicurezza e sui risultati economici.

Tabella riassuntiva:

| Fattore | Argon | Azoto |

|---|---|---|

| Reattività Chimica | Altamente inerte, ideale per metalli reattivi come il titanio | Può formare nitruri, adatto per materiali non reattivi come gli acciai al carbonio |

| Costo | Costo più elevato | Costo inferiore, economico per uso ad alto volume |

| Pericolo per la Sicurezza | Si accumula nelle aree basse, richiede ventilazione a basso livello | Si mescola con l'aria, necessita di una robusta ventilazione generale |

| Applicazione | Copertura statica per processi sensibili | Spurgo continuo e raffreddamento rapido |

Hai bisogno di una guida esperta sulla selezione del gas giusto per il tuo forno a vuoto? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo precisamente i tuoi requisiti sperimentali unici per garantire prestazioni, sicurezza ed efficienza dei costi ottimali. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di laboratorio!

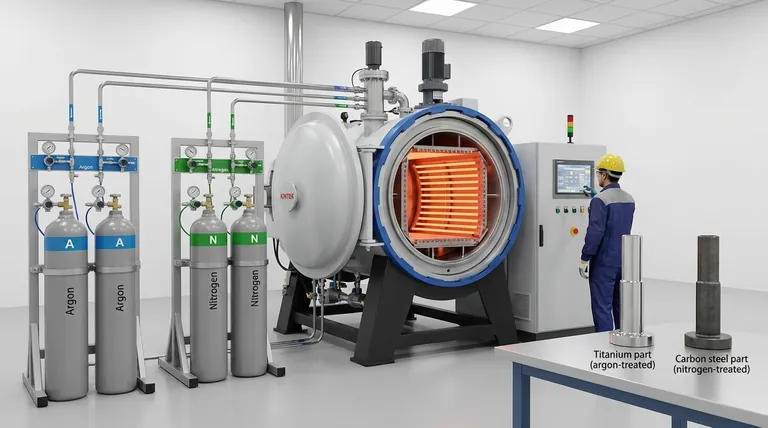

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità