In definitiva, i parametri specifici di un forno a atmosfera a scatola sono dettati dalla sua applicazione prevista. L'intervallo di temperatura, le dimensioni della camera e il tipo di controllo dell'atmosfera non sono arbitrari; sono risposte dirette al materiale specifico lavorato e al risultato desiderato di tale processo, sia per la ricerca che per la produzione industriale.

La sfida fondamentale non è trovare il forno "migliore", ma definire con precisione le proprie esigenze di processo. Una volta chiariti il materiale, il risultato desiderato e la scala operativa, le specifiche del forno richieste seguono naturalmente.

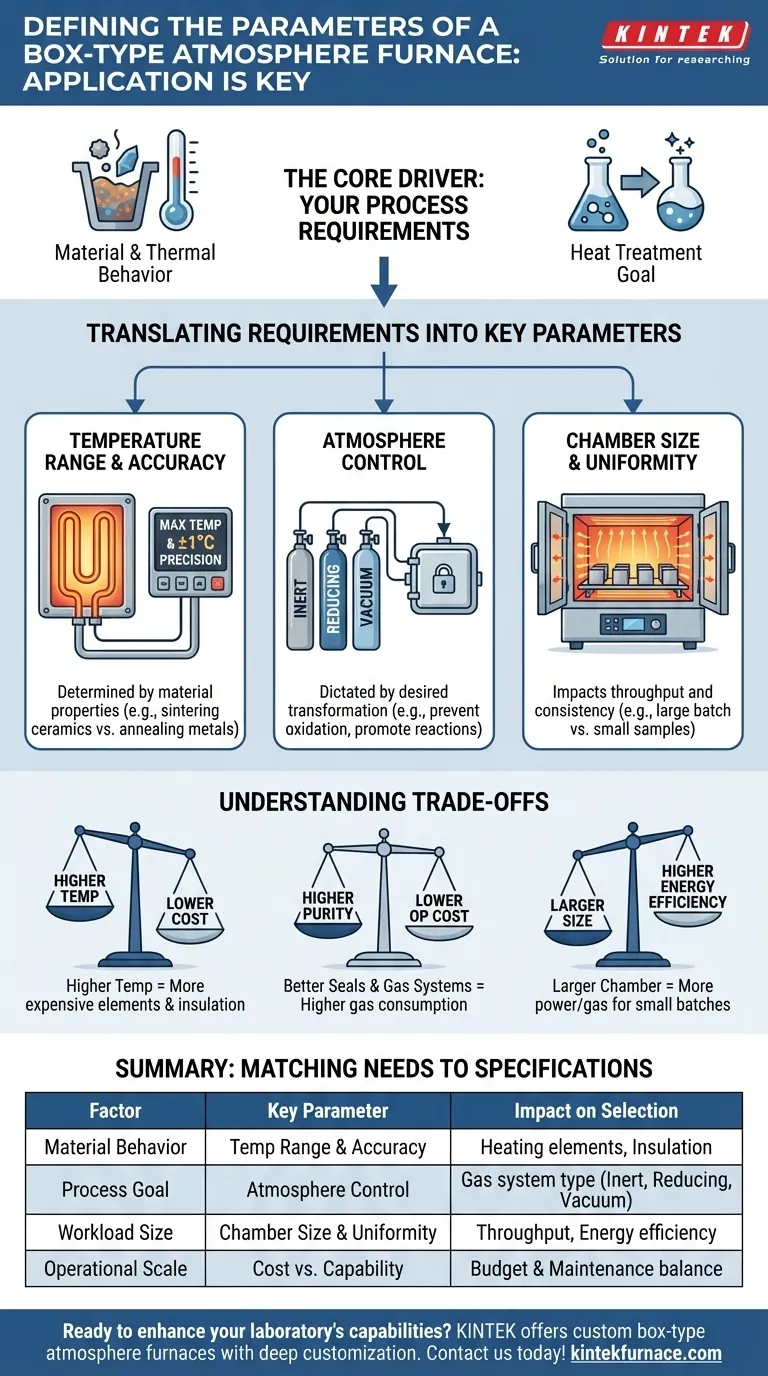

Il motore principale: i requisiti del tuo processo

Prima di valutare qualsiasi modello di forno, è necessario definire il problema che si sta cercando di risolvere. Il forno è uno strumento e le sue specifiche devono adattarsi al lavoro da svolgere.

Qual è il tuo materiale e il suo comportamento termico?

Il fattore principale è il materiale che riscalderai. Le sue proprietà chimiche e fisiche determinano i parametri del forno più critici.

Ad esempio, la sinterizzazione di ceramiche avanzate richiede temperature estremamente elevate, mentre la ricottura di alcuni metalli potrebbe richiedere un calore più moderato ma un controllo atmosferico molto rigoroso.

Qual è l'obiettivo del trattamento termico?

La trasformazione desiderata del tuo materiale detta l'ambiente di cui ha bisogno. Stai cercando di indurire un metallo, legare insieme materiali in polvere o rimuovere impurità?

Questo obiettivo si traduce direttamente nella necessità di un'atmosfera inerte, riducente o sottovuoto per prevenire l'ossidazione, promuovere reazioni chimiche specifiche o proteggere l'integrità del materiale.

Tradurre i requisiti in parametri chiave

Una volta definiti i requisiti del processo, è possibile mappare tali esigenze direttamente sulle specifiche tecniche del forno.

Intervallo di temperatura e precisione

La temperatura massima è il parametro più fondamentale, dettato interamente dal tuo processo. I forni possono variare da 1000°C per applicazioni generali a oltre 2000°C per materiali specializzati.

La precisione del controllo della temperatura, spesso entro ±1°C a ±5°C, è fondamentale per i processi in cui leggere deviazioni possono rovinare il prodotto finale. Questa precisione è gestita dal sistema di controllo della temperatura e dalla qualità degli elementi riscaldanti.

Controllo dell'atmosfera

Questa è la caratteristica distintiva di un forno a atmosfera. La scelta del sistema di gas si basa sul fatto che sia necessario proteggere il materiale o influenzarlo attivamente.

- Gas inerte (Azoto, Argon): Utilizzato per creare un ambiente protettivo e non reattivo per prevenire ossidazione e contaminazione. Questa è l'esigenza più comune.

- Gas riducente (Idrogeno): Utilizzato per rimuovere attivamente l'ossigeno dalla superficie del materiale, spesso richiesto in specifici processi metallurgici o chimici.

- Sottovuoto: Utilizzato per rimuovere tutti i gas atmosferici, essenziale per materiali altamente sensibili o per promuovere il degassamento.

Dimensioni e uniformità della camera

La dimensione interna della camera deve essere sufficientemente grande da ospitare il pezzo in lavorazione o la dimensione del lotto. Questa decisione influisce direttamente sulla produttività e sull'efficienza operativa.

Tuttavia, la dimensione non è l'unica considerazione. L'uniformità della temperatura attraverso l'intera camera è cruciale per garantire che ogni parte del carico riceva esattamente lo stesso trattamento termico, garantendo risultati coerenti.

Componenti strutturali principali

Questi requisiti primari informano quindi la selezione dei componenti fisici del forno.

L'intervallo di temperatura richiesto determina la scelta degli elementi riscaldanti (es. filo resistivo) e dei materiali isolanti (es. fibra ceramica) necessari per raggiungere e mantenere il calore in modo sicuro ed efficiente. La necessità di una specifica atmosfera determina la qualità delle guarnizioni della camera e la complessità del sistema di alimentazione del gas.

Comprendere i compromessi

La selezione di un forno implica bilanciare capacità e vincoli pratici. Non esiste un'unica soluzione perfetta per ogni applicazione.

Temperatura più alta vs. Costo

Raggiungere temperature più elevate (sopra i 1700°C) richiede elementi riscaldanti e materiali isolanti più avanzati e costosi. Ciò aumenta significativamente sia il prezzo di acquisto iniziale che i costi di manutenzione a lungo termine.

Purezza dell'atmosfera vs. Costo operativo

Mantenere un'atmosfera di elevata purezza con perdite minime richiede guarnizioni della camera superiori e sistemi di erogazione del gas più complessi. Ciò comporta costi iniziali più elevati e un maggiore consumo di gas costosi come argon o idrogeno.

Dimensioni della camera vs. Efficienza energetica

Una camera più grande offre maggiore produttività ma è significativamente meno efficiente dal punto di vista energetico per la lavorazione di campioni piccoli e singoli. Consuma più energia e gas per riscaldare e spurgare il volume maggiore, rendendola dispendiosa per il lavoro a lotti ridotti.

Come specificare il tuo forno ideale

Usa il tuo obiettivo di processo primario per dare priorità ai parametri del forno più importanti.

- Se la tua attenzione principale è la ricerca su materiali ad alta temperatura: Dai priorità all'intervallo di temperatura massima e a un controllo della temperatura preciso e programmabile per esplorare i limiti del materiale.

- Se la tua attenzione principale è prevenire l'ossidazione di metalli sensibili: Dai priorità alle prestazioni di tenuta della camera e alla qualità del sistema di controllo del gas inerte.

- Se la tua attenzione principale è la produzione coerente e ad alto volume: Dai priorità alle dimensioni della camera, all'uniformità della temperatura e a solide caratteristiche di sicurezza e automazione per un funzionamento affidabile e ripetibile.

Definendo chiaramente prima la tua applicazione, puoi selezionare un forno che non sia solo capace, ma perfettamente adatto alle tue specifiche esigenze tecniche e operative.

Tabella riassuntiva:

| Fattore | Parametro chiave | Impatto sulla selezione del forno |

|---|---|---|

| Materiale e comportamento termico | Intervallo e precisione della temperatura | Determina elementi riscaldanti e isolamento per processi specifici |

| Obiettivo del processo | Controllo dell'atmosfera | Influenza il sistema di gas (inerte, riducente, sottovuoto) per la prevenzione dell'ossidazione o le reazioni |

| Dimensione del carico di lavoro | Dimensioni e uniformità della camera | Influenza la produttività e l'efficienza energetica per un trattamento termico coerente |

| Scala operativa | Costo vs. Capacità | Bilancia temperatura, purezza e dimensioni con budget ed esigenze di manutenzione |

Pronto a migliorare le capacità del tuo laboratorio con un forno a atmosfera a scatola personalizzato? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che i tuoi requisiti sperimentali unici siano soddisfatti con precisione, aumentando l'efficienza e l'affidabilità. Contattaci oggi stesso per discutere come possiamo adattare un forno alle tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.